13

14

15

16

17

18

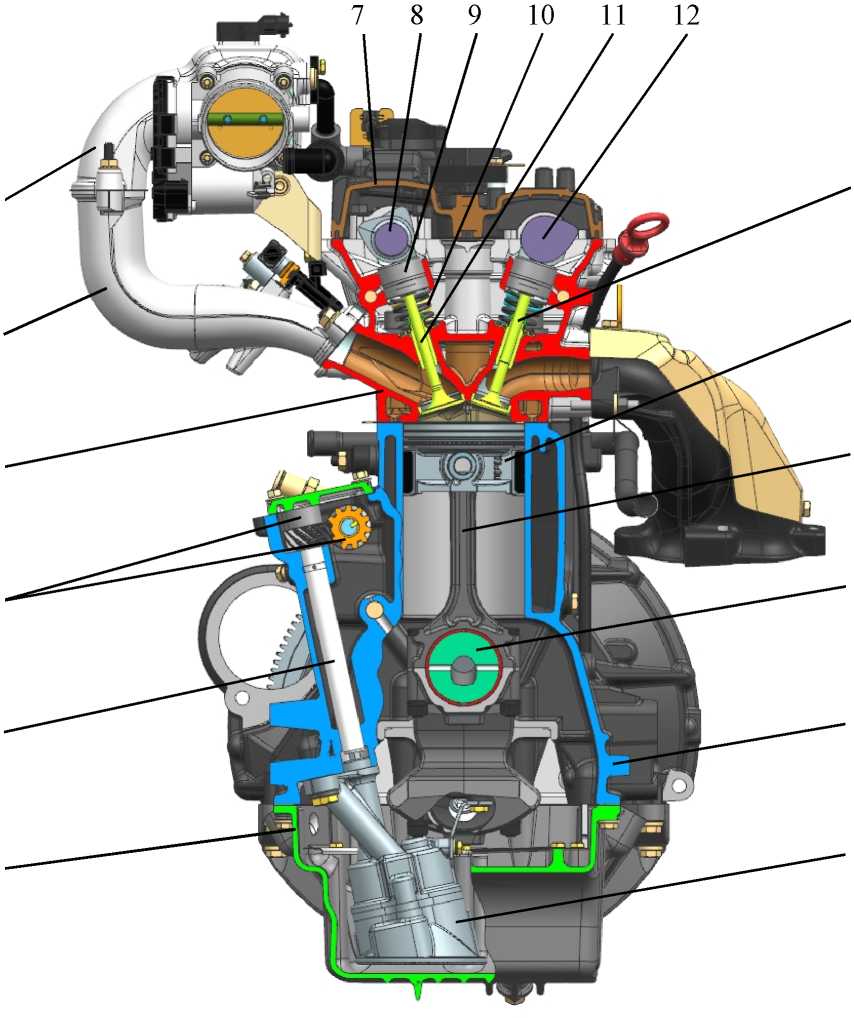

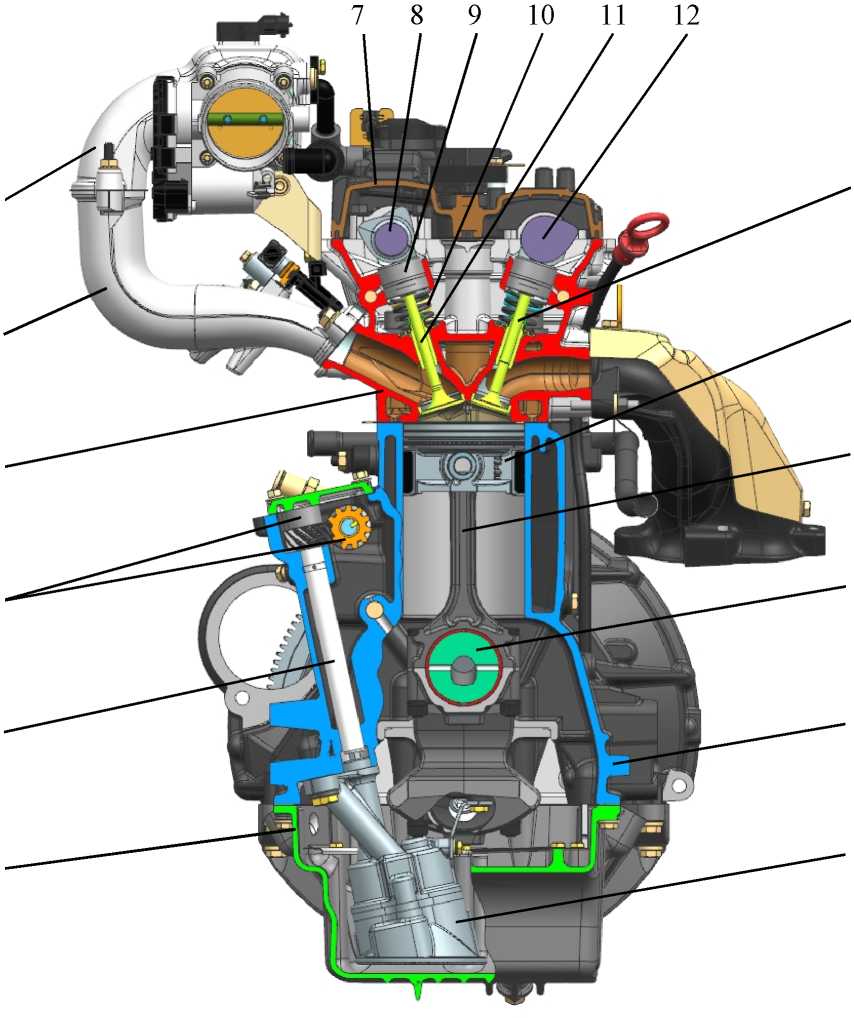

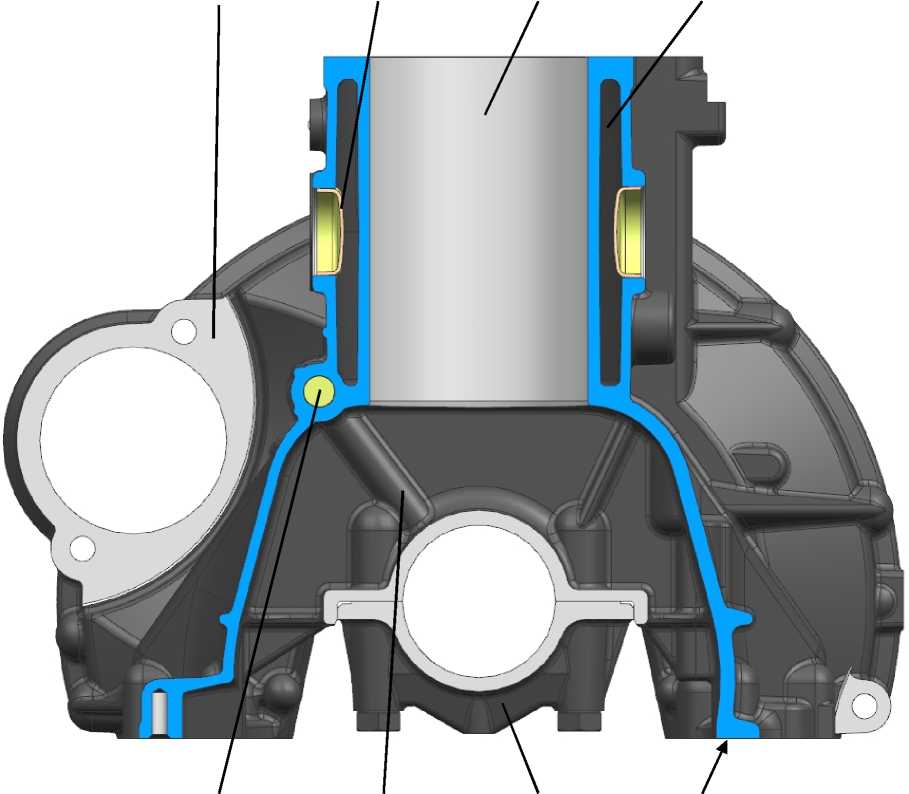

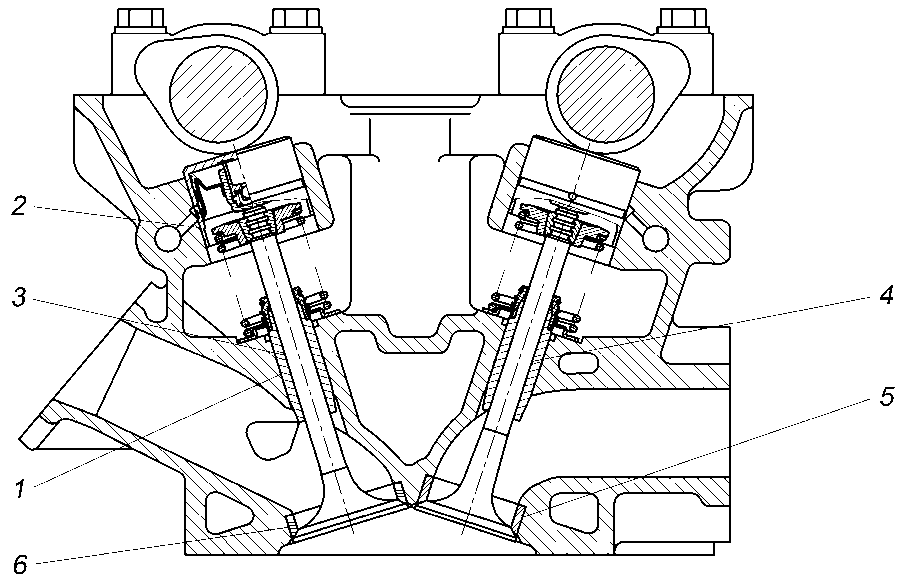

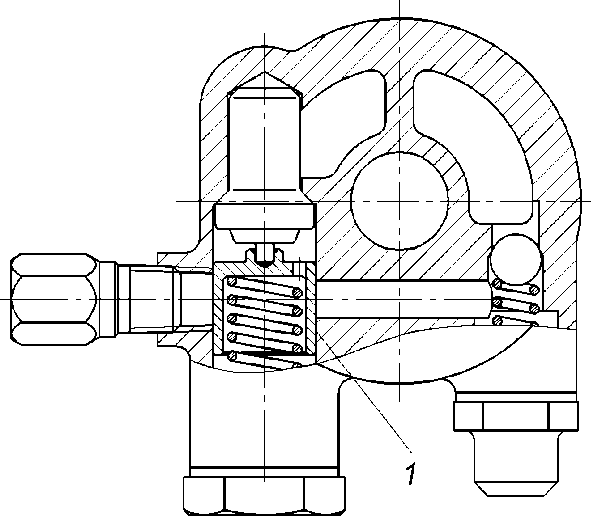

Рис.14. Поперечный разрез двигателя ЗМЗ-40905.10:

Заволжский филиал ООО «УАЗ»

ДВИГАТЕЛИ

ЗМЗ - 40904.10 и ЗМЗ - 40905.10

Руководство по эксплуатации, техническому обслуживанию и ремонту (издание седьмое) г.Заволжье 2023г.

В настоящем руководстве указаны технические характеристики двигателей моделей ЗМЗ-40904.10 и ЗМЗ-40905.10, устанавливаемых на автомобили УАЗ экологического класса 3 (ЗМЗ-40904.10) и 4 (ЗМЗ-40905.10), дано описание конструкции и принцип работы основных систем и узлов двигателей, описаны приспособления, применяемые при ремонте и проверке работоспособности отдельных узлов, а также даны указания, необходимые для правильной и безопасной эксплуатации двигателей и оценки их технического состояния.

Руководство рассчитано на инженерно-технических работников станций технического обслуживания, автотранспортных предприятий, а также может быть полезно владельцам автомобилей УАЗ с двигателями ЗМЗ-40904.10 и ЗМЗ-40905.10, студентам и лицам, изучающим конструкции бензиновых двигателей.

Конструкция двигателя постоянно совершенствуется, поэтому отдельные узлы и детали вашего двигателя могут отличаться от описанных в настоящем руководстве.

Имеющиеся вопросы и пожелания по информации, изложенной в настоящем руководстве, можно направлять по электронному адресу: sv.panasenko@sollers-auto.com.

Руководство по эксплуатации, техническому обслуживанию

и ремонту двигателей модели ЗМЗ-40904.10 и ЗМЗ-40905.10 подготовлено к изданию отделом конструкторского сопровождения производства автокомпонентов двигателя технического департамента ЗФ ООО «УАЗ».

Ответственный редактор:

главный конструктор В.Л.Жбанников

СОДЕРЖАНИЕ

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ И ЕГО СИСТЕМ

Эксплуатационные материалы, применяемые в двигателе

Газораспределительный механизм

Система впуска воздуха и выпуска отработавших газов

Комплексная микропроцессорная система управления двигателем

Датчики и исполнительные устройства системы управления, размещенные на двигателе

Датчики и исполнительные устройства системы управления, размещенные на автомобиле

Датчик указателя давления масла

Датчик аварийного давления масла

Пуск, прогрев и остановка двигателя

Обкатка двигателя в составе автомобиля

Рекомендуемые режимы эксплуатации

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ДВИГАТЕЛЯ

Периодичность технического обслуживания

Работы технического обслуживания

Комплексная микропроцессорная система управления двигателем

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ДВИГАТЕЛЯ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Возможные неисправности электрооборудования и методы их устранения

Датчик указателя давления масла

Датчик аварийного давления масла

Ремонт деталей, узлов и агрегатов двигателя

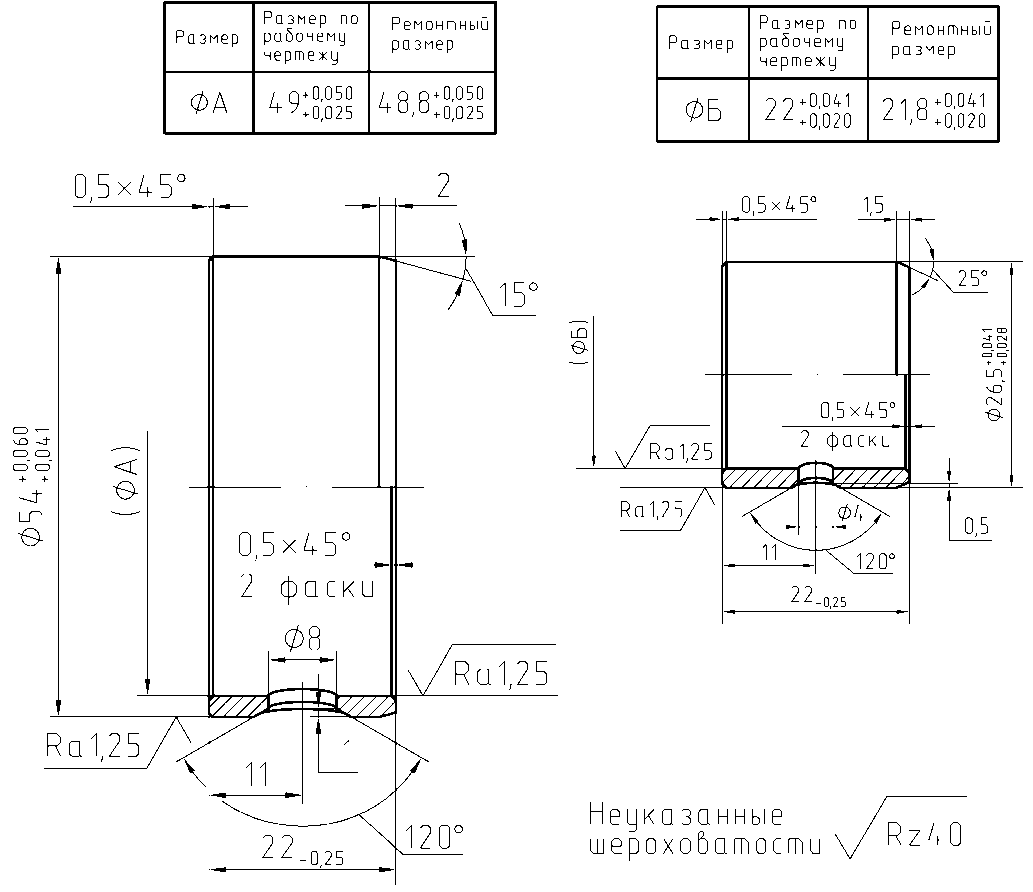

Блок цилиндров, поршни, шатуны, промежуточный вал

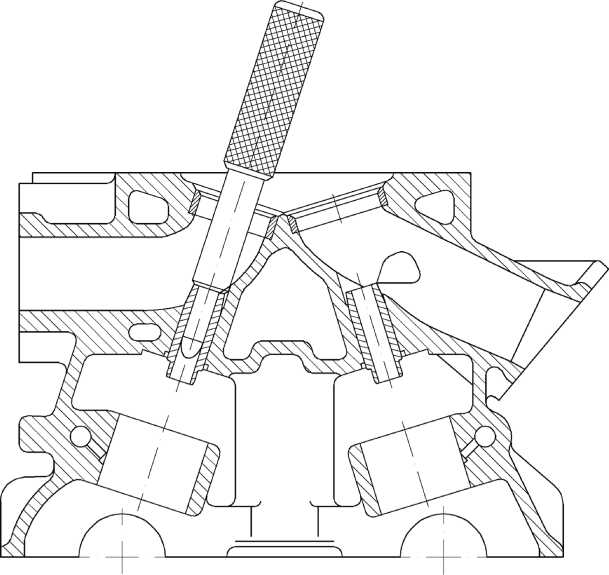

Головка цилиндров, клапанный механизм и распределительные валы

Проверка и корректировка фаз газораспределения

Винтовые шестерни привода масляного насоса

Порядок установки навесного оборудования на двигатель

Техническое обслуживание сцепления

Возможные неисправности сцепления и методы их устранения

Проверка технического состояния деталей сцепления

ПРИЛОЖЕНИЕ 1. Инструмент и приспособления для ремонта

ПРИЛОЖЕНИЕ 2. Комплекты для ремонта цилиндров двигателя

ПРИЛОЖЕНИЕ 3. Размеры сопрягаемых деталей двигателя

ПРИЛОЖЕНИЕ 4. Моменты затяжки резьбовых соединений двигателя

ПРИЛОЖЕНИЕ 5. Подшипники качения, применяемые в двигателе

ПРИЛОЖЕНИЕ 6. Сальники и уплотнения, применяемые в двигателе

Двигатели моделей ЗМЗ-40904.10 и ЗМЗ-40905.10 предназначены для установки в автомобили «Ульяновского автомобильного завода» экологического класса 3 и 4 соответственно с колесной формулой 4x4 и полной массой до 3500 кг.

Двигатели выпускаются в климатическом исполнении «У2» по ГОСТ 1515069, предназначены для эксплуатации в умеренном климате при значениях температуры окружающего воздуха от -45 °С до +40 ОС и относительной влажности воздуха до 100 % при температуре плюс 25 ос. Двигатели могут эксплуатироваться в районах, расположенных на высоте до 4000 м над уровнем моря, и до 4650 м при преодолении перевалов при соответствующей потере мощности.

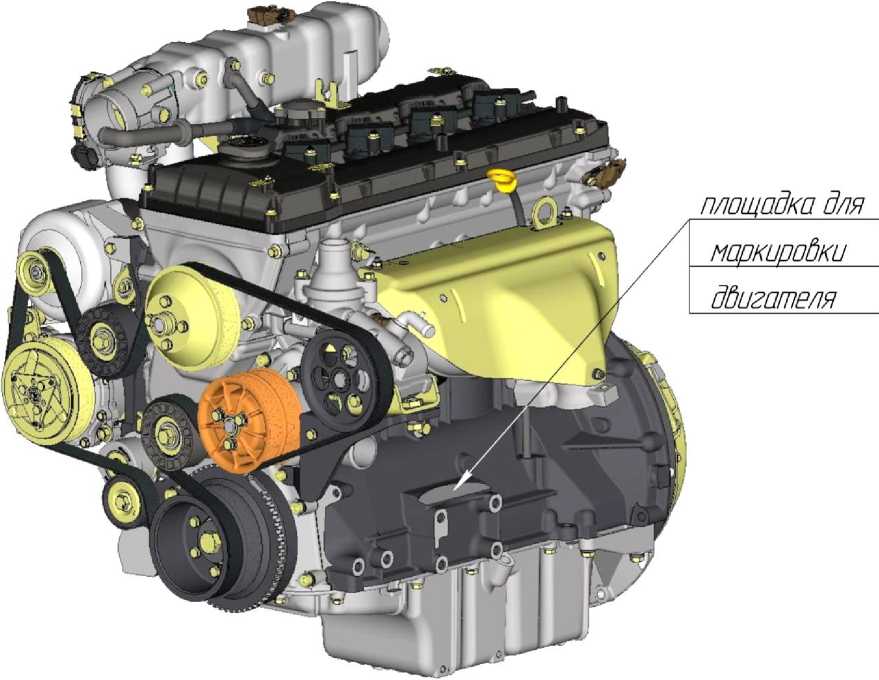

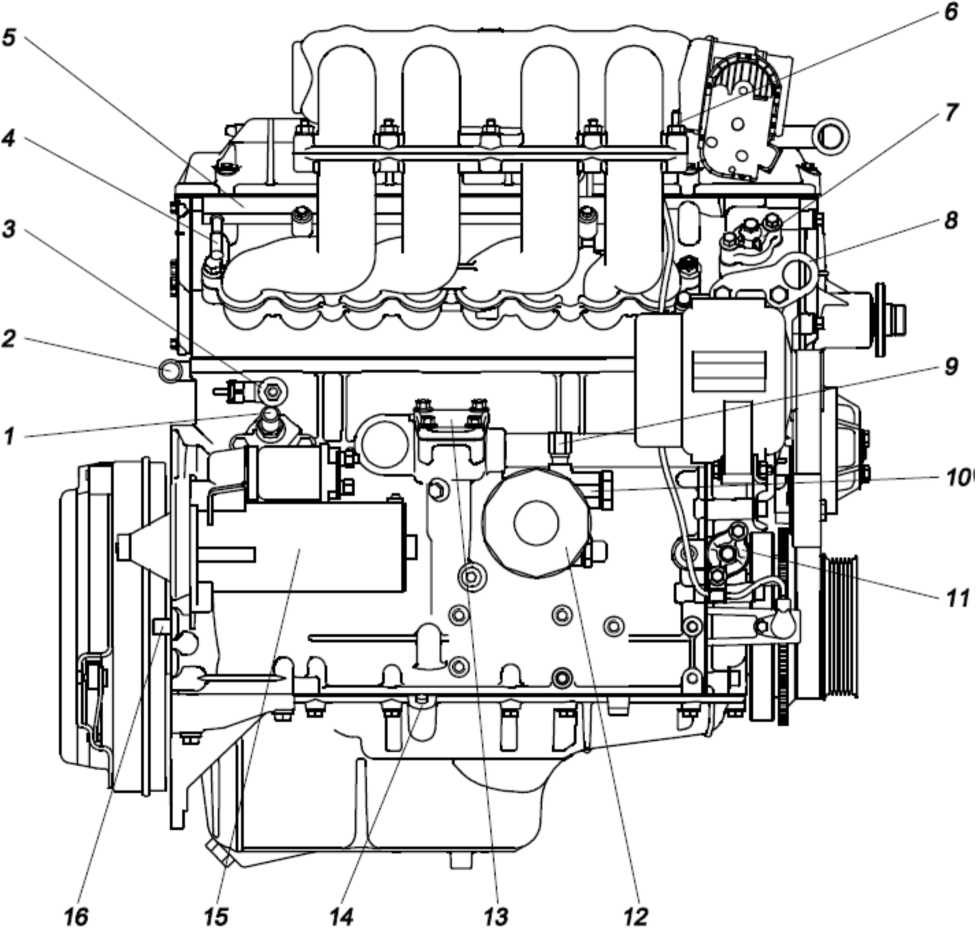

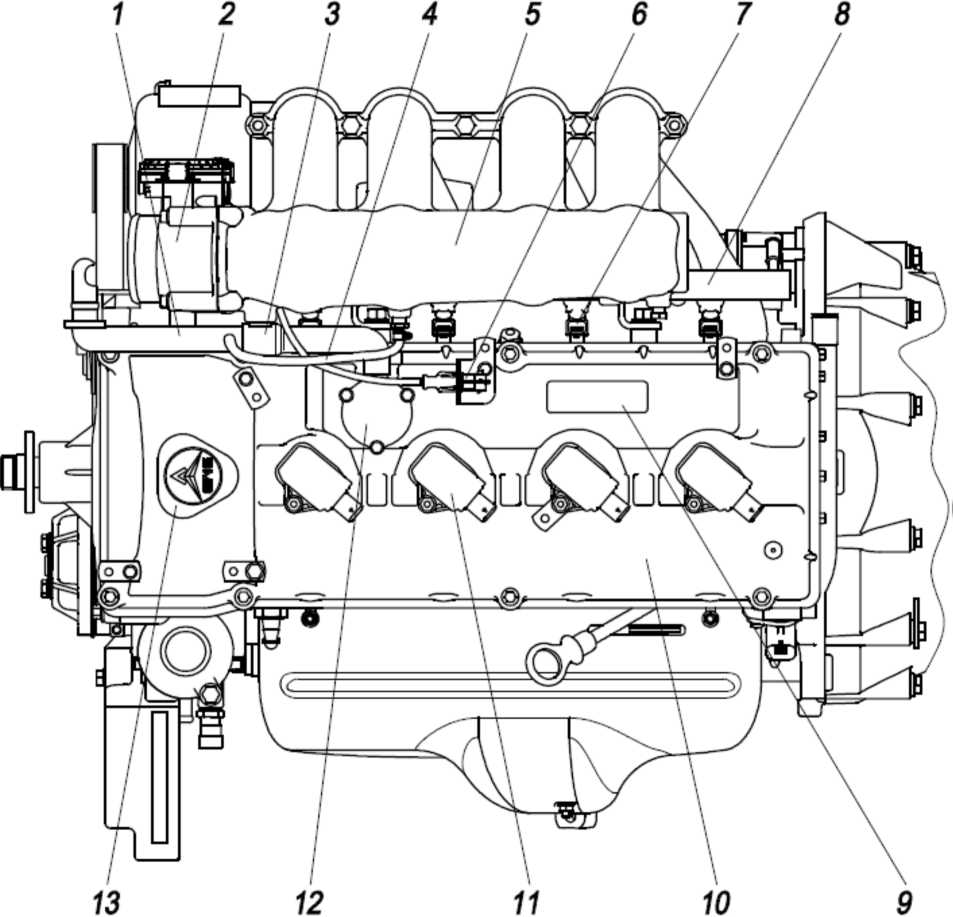

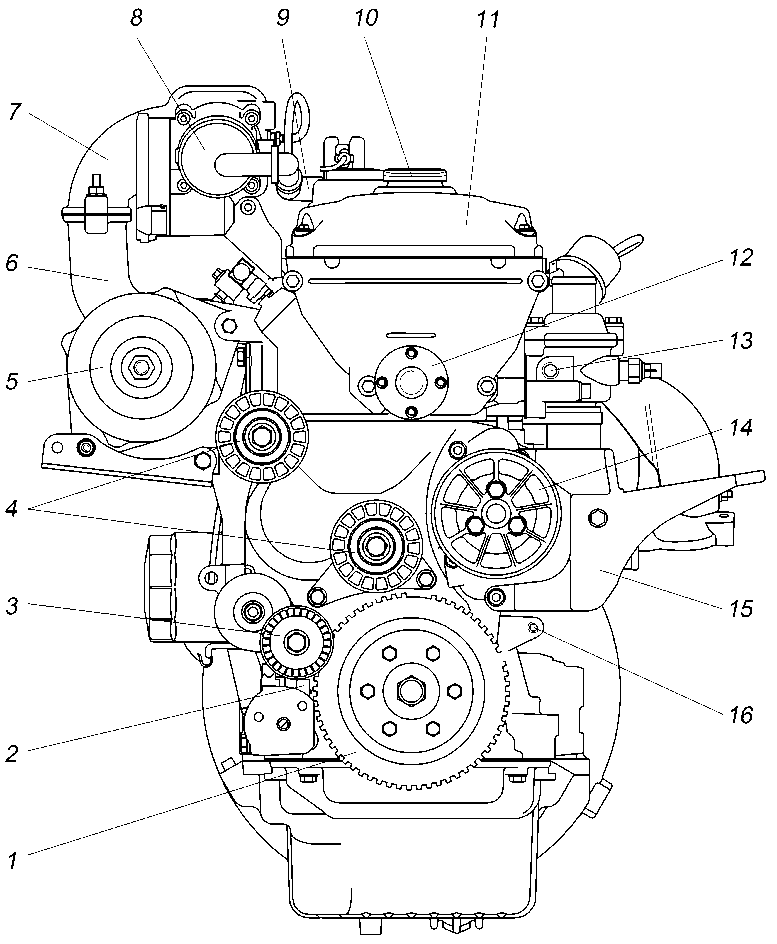

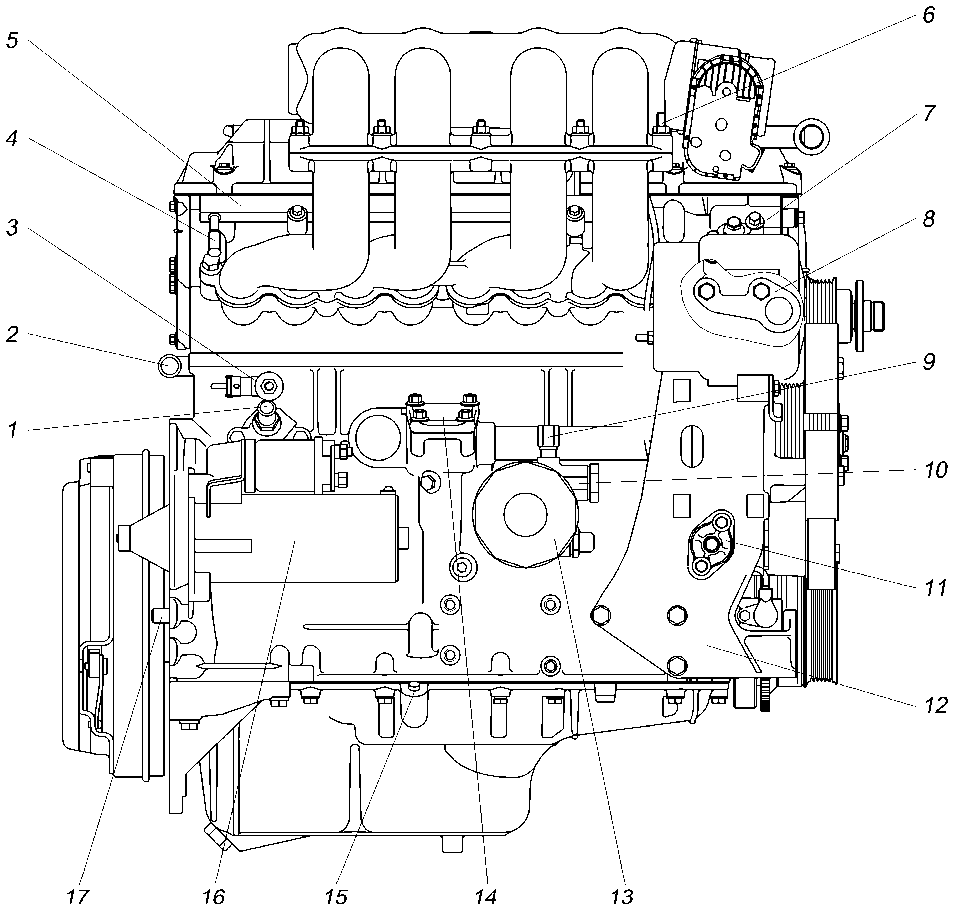

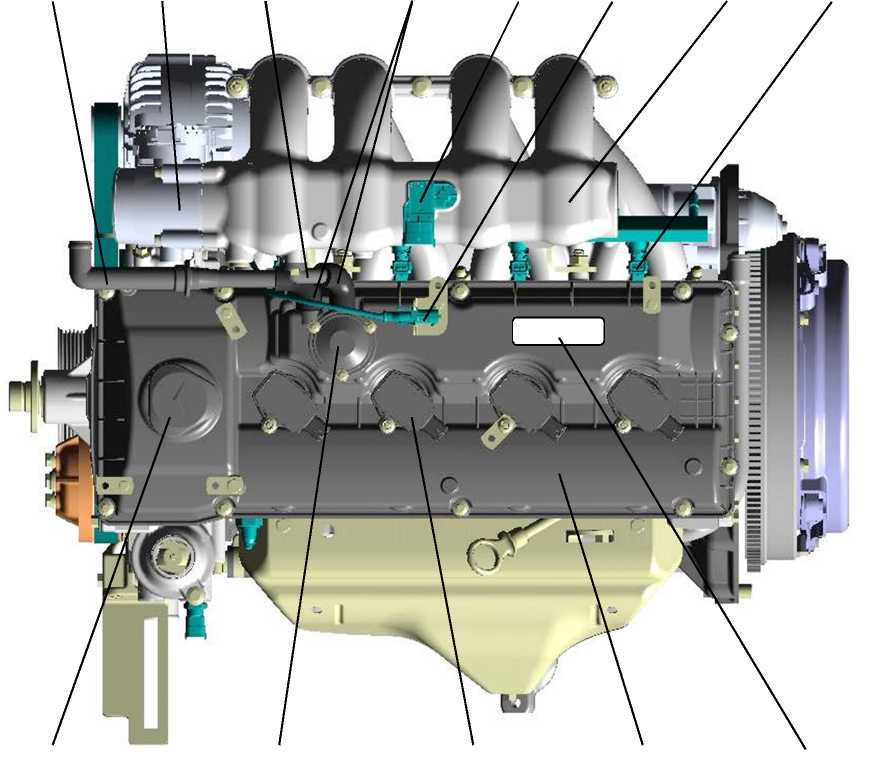

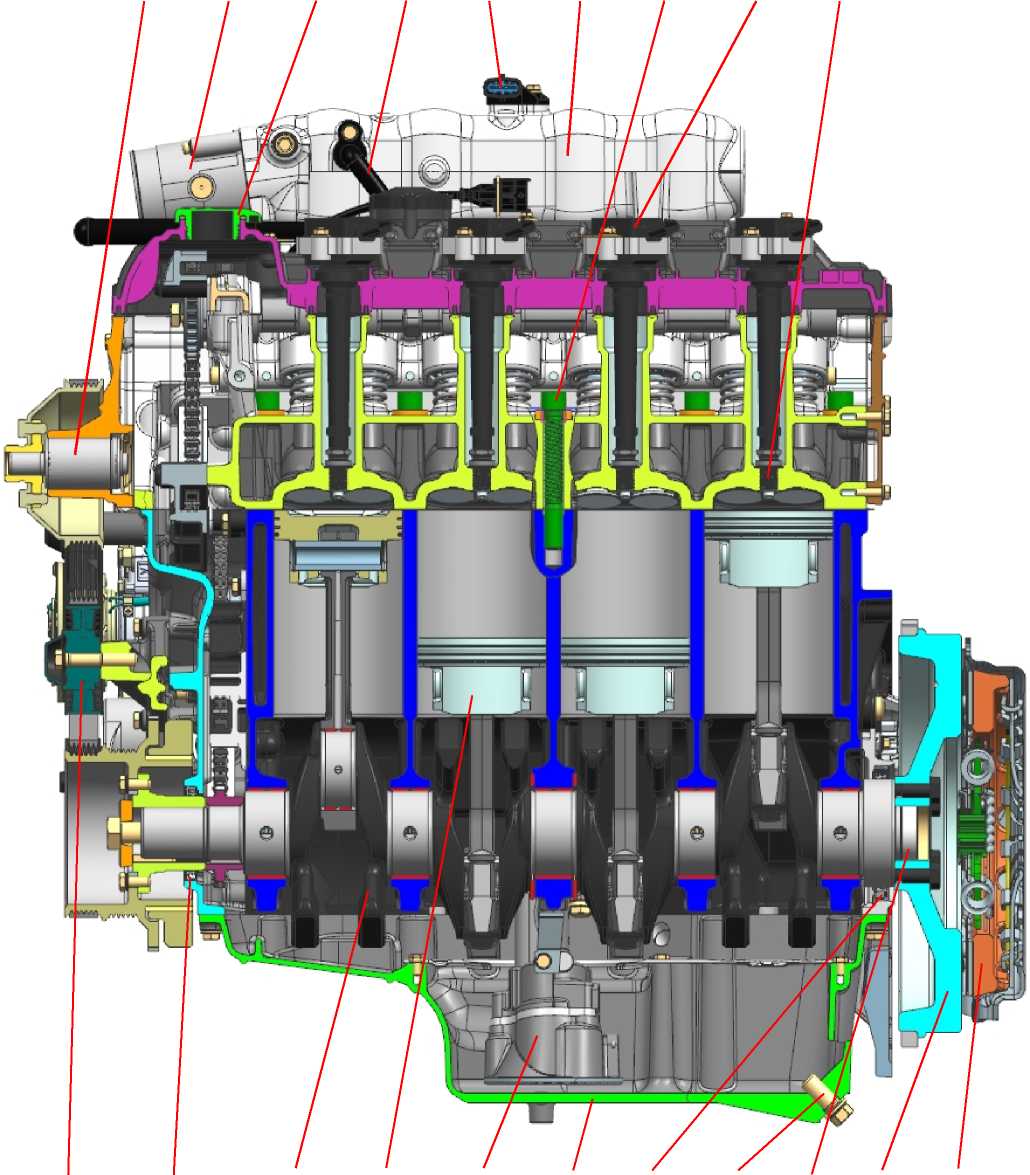

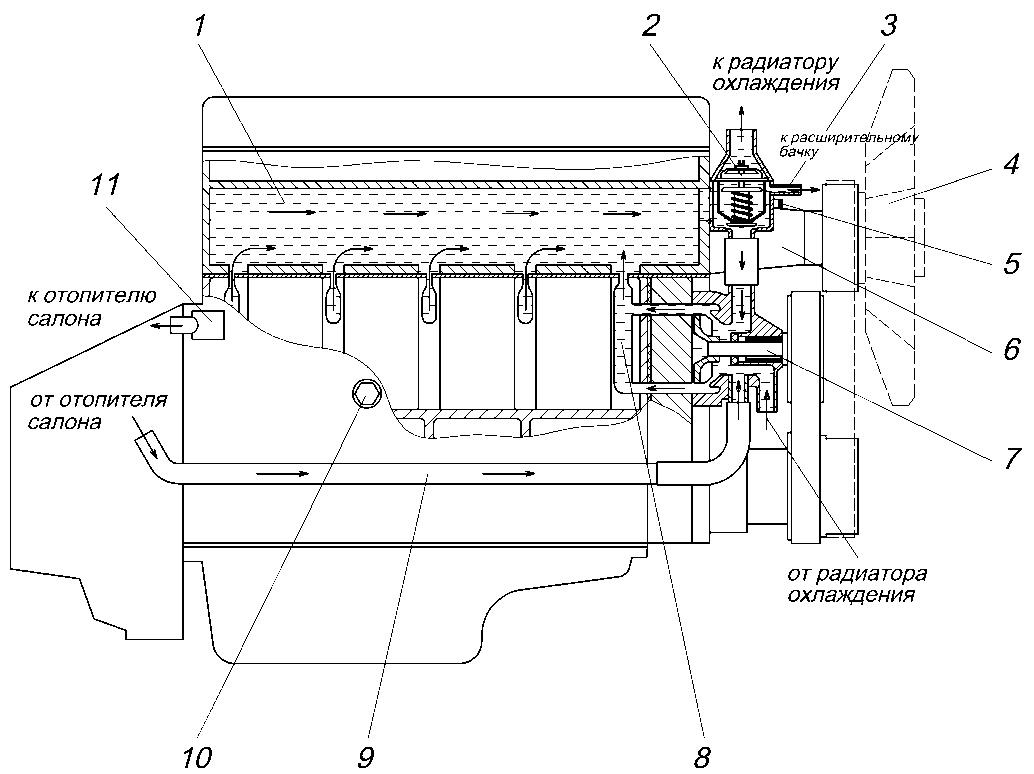

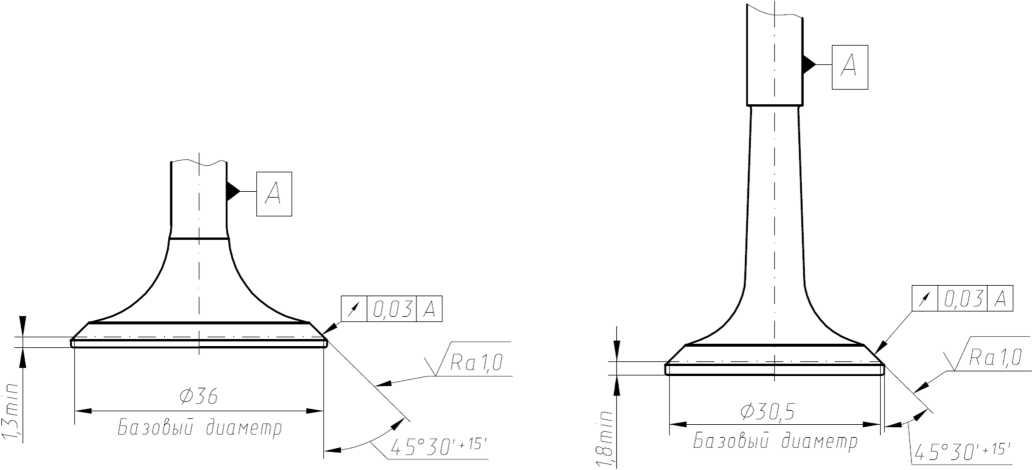

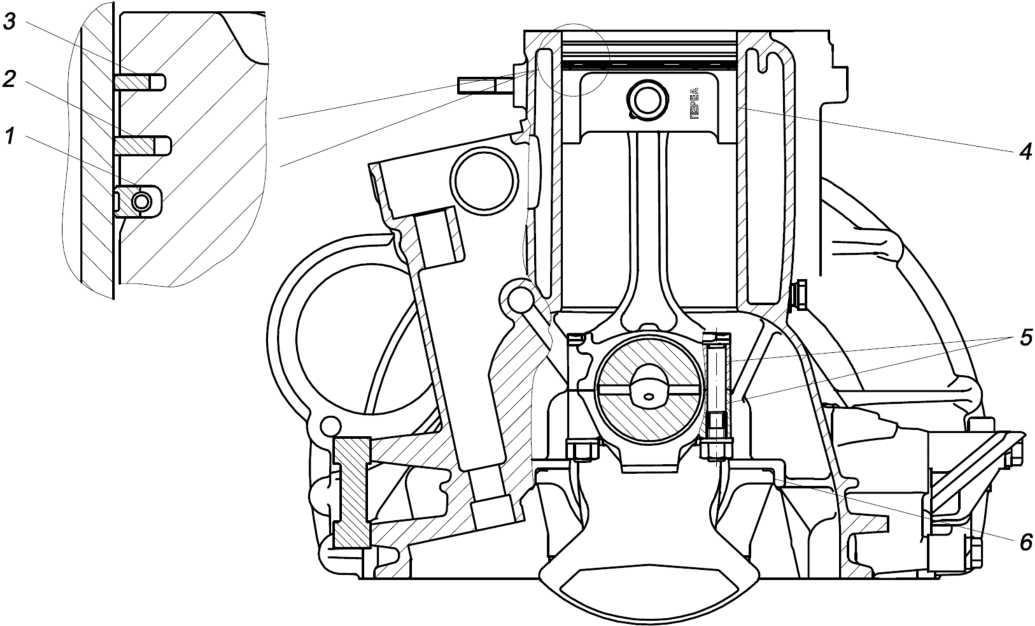

Общий вид двигателя ЗМЗ-40905.10 приведен на рис.1, виды двигателя ЗМЗ-40904.10 приведены на рис.2-7, виды двигателя ЗМЗ-40905.10 приведены на рис.8-13, поперечный разрез ЗМЗ-40905.10, продольный разрез двигателя ЗМЗ-40905.10 и внешняя скоростная характеристика двигателя - на рис.14-16 соответственно.

Рис.1. Общий вид двигателя ЗМЗ-40905.10

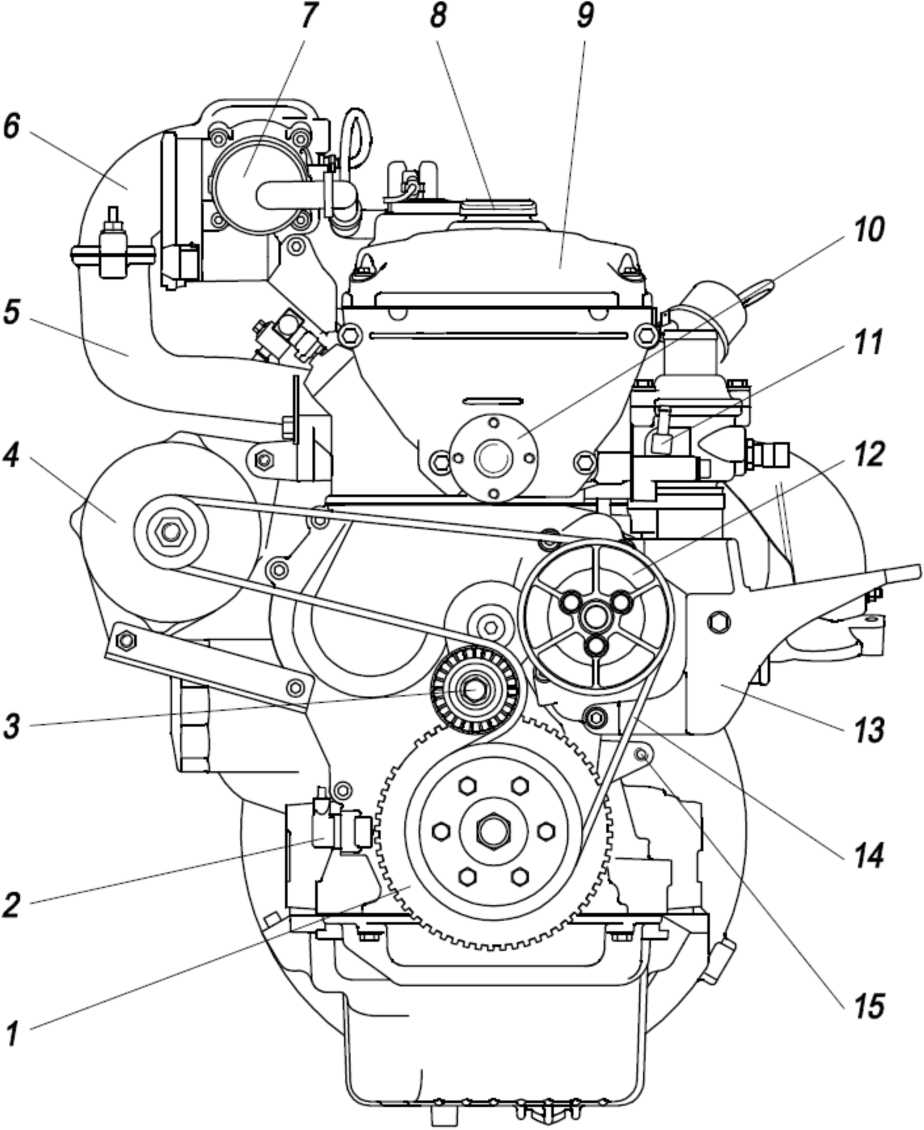

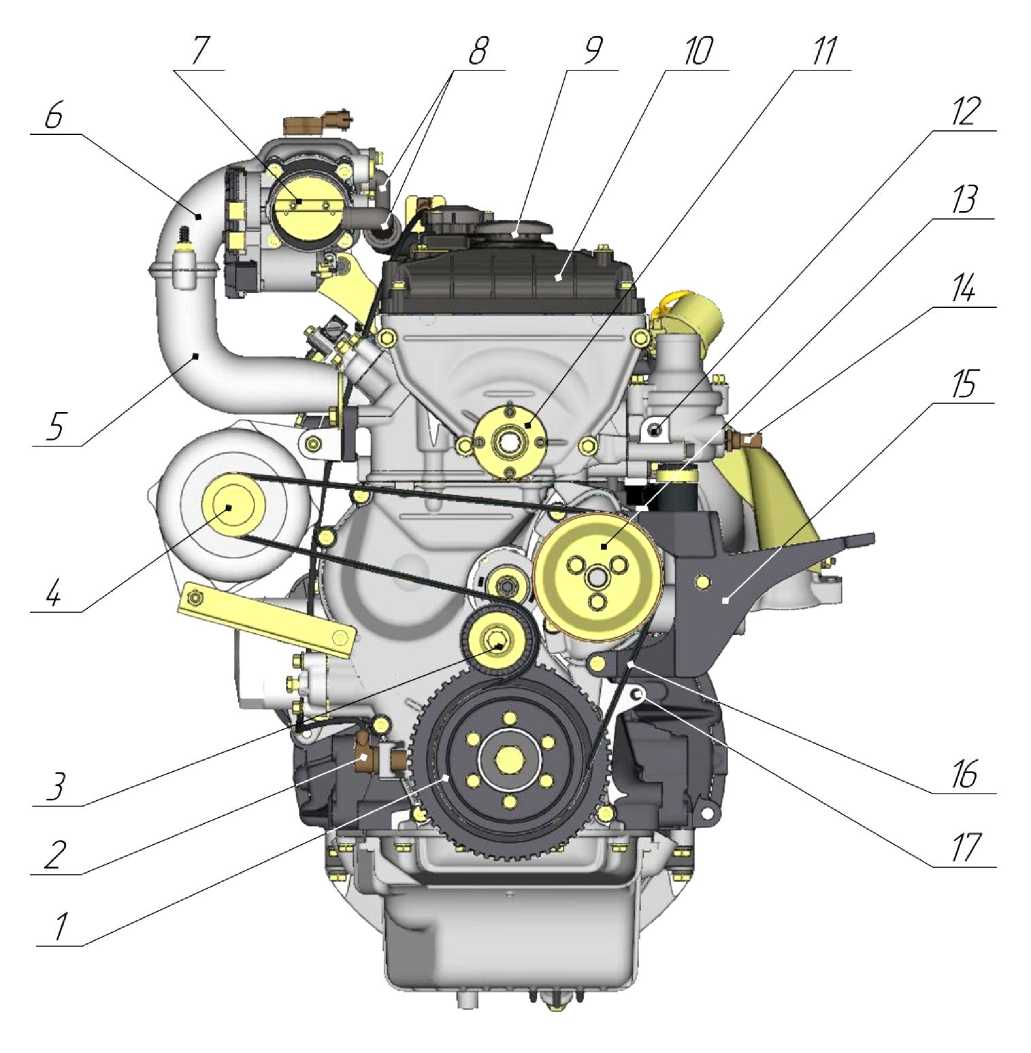

Рис.2. Вид спереди двигателя ЗМЗ-40904.10:

1 - шкив коленчатого вала; 2 - датчик синхронизации; 3 - автоматический механизм натяжения ремня; 4 - генератор; 5 - впускная труба; 6 - ресивер; 7 - дроссельный модуль; 8 - крышка маслоналивного патрубка; 9 - крышка клапанов; 10 - ступица шкива вентилятора; 11 - пароотводящий штуцер; 12 - шкив водяного насоса; 13 - кронштейн крепления насоса ГУР; 14 - ремень привода генератора и водяного насоса; 15 - резьбовое отверстие крепления провода «-» от кузова автомобиля

Рис.3. Вид справа двигателя ЗМЗ-40904.10:

1 - краник слива охлаждающей жидкости; 2 - патрубок водяного насоса подвода охлаждающей жидкости из радиатора; 3 - соединительный шланг; 4 - корпус термостата; 5 - датчик температуры охлаждающей жидкости; 6 - патрубок термостата отвода охлаждающей жидкости в радиатор; 7 - датчик аварийного давления масла; 8 - датчик указателя давления масла; 9 - разъем датчика синхронизации; 10 - катушки зажигания; 11 - стержневой указатель уровня масла; 12 - датчик фазы; 13 - задний кронштейн подъема двигателя; 14 - экран выпускного коллектора; 15 - выпускной коллектор; 16 - маховик; 17 - сцепление; 18 - масляный картер; 19 - пробка слива масла

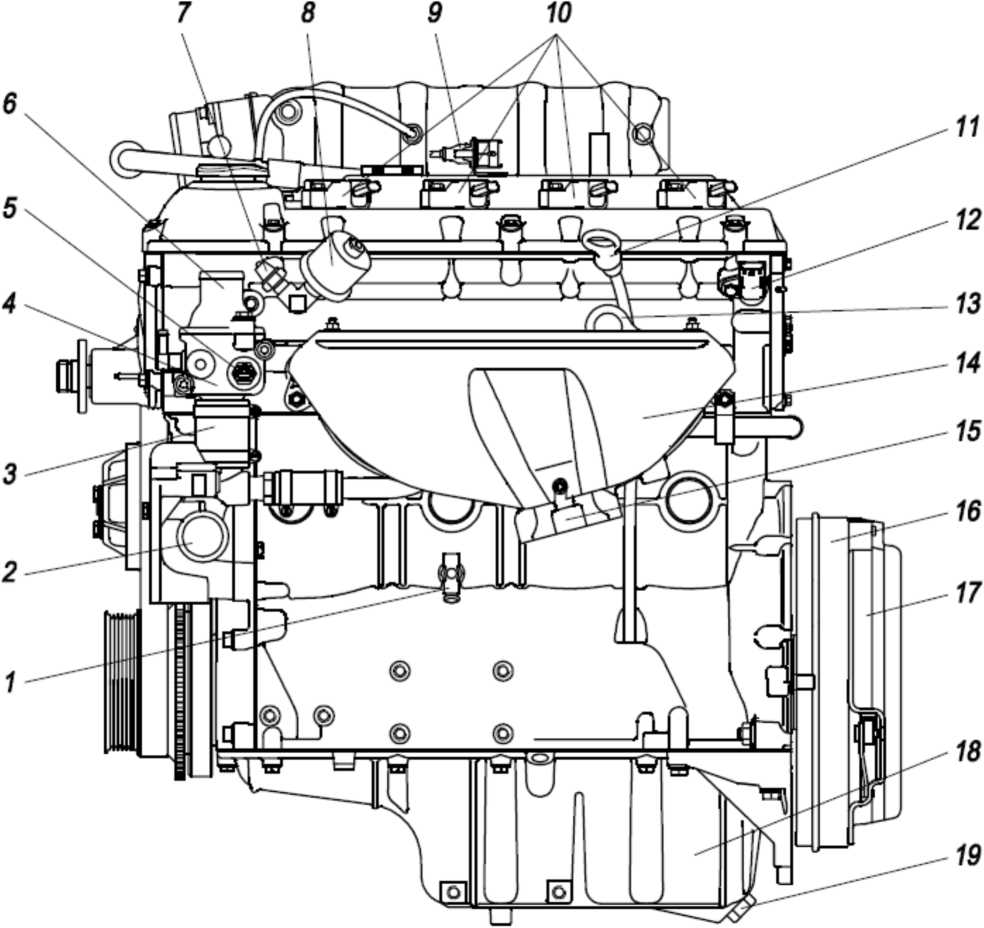

Рис.4. Вид слева двигателя ЗМЗ-40904.10:

1 - штуцер отвода охлаждающей жидкости в отопитель; 2 - патрубок подвода охлаждающей жидкости из отопителя; 3 - датчик детонации; 4 - штуцер топливопровода; 5 - топливная рампа с форсунками; 6 - шпилька крепления провода «-» КМПСУД; 7 - крышка верхнего гидронатяжителя; 8 - передний кронштейн подъема двигателя; 9 - штуцер отвода масла в масляный радиатор; 10 - термоклапан; 11 - крышка нижнего гидронатяжителя; 12 - масляный фильтр; 13 - крышка привода масляного насоса; 14 - бобышка установки штуцера слива масла из радиатора; 15 - стартер; 16 - установочный штифт коробки передач

Рис.5. Вид сверху двигателя ЗМЗ-40904.10:

1 - трубка вентиляции; 2 - дроссельный модуль; 3 - угловой шланг вентиляции; 4 - шланг малой ветви вентиляции; 5 - ресивер; 6 - разъём датчика синхронизации; 7 - форсунка; 8 - топливная рампа; 9 - этикетка обозначения комплектации двигателя; 10 - крышка клапанов; 11 - катушка зажигания; 12 - крышка клапана разрежения; 13 - крышка маслоналивного патрубка

Рис.6. Вид спереди двигателя ЗМЗ-40904.10 с кронштейном крепления агрегатов (соответствует комплектации поставляемой с завода-изготовителя)

1 - шкив коленчатого вала; 2 - датчик синхронизации; 3 - автоматический механизм натяжения ремня; 4 - направляющий ролик; 5 - генератор; 6 - впускная труба; 7 - ресивер; 8 - дроссельный модуль; 9 - угловой шланг вентиляции; 10 - крышка маслоналивного патрубка; 11 - крышка клапанов; 12 - ступица шкива вентилятора; 13 - резьбовое отверстие установки воздухоотводящего штуцера; 14 - шкив водяного насоса; 15 - кронштейн крепления насоса ГУР; 16 - резьбовое отверстие крепления провода «-» от кузова автомобиля

Рис.7. Вид слева двигателя ЗМЗ-40904.10 с кронштейном крепления агрегатов (соответствует комплектации поставляемой с завода-изготовителя):

1 - штуцер отвода охлаждающей жидкости в отопитель; 2 - патрубок подвода охлаждающей жидкости из отопителя; 3 - датчик детонации; 4 - штуцер топливопровода; 5 - топливная рампа с форсунками; 6 - шпилька крепления провода «-» КМСУД; 7 - крышка верхнего гидронатяжителя; 8 - передний кронштейн подъема двигателя; 9 - штуцер отвода масла в масляный радиатор; 10 - термоклапан; 11 - крышка нижнего гидронатяжителя; 12 - кронштейн крепления агрегатов; 13 - масляный фильтр; 14 - крышка привода масляного насоса; 15 - место подсоединения штуцера слива масла из радиатора; 16 - стартер; 17 - установочный штифт коробки передач

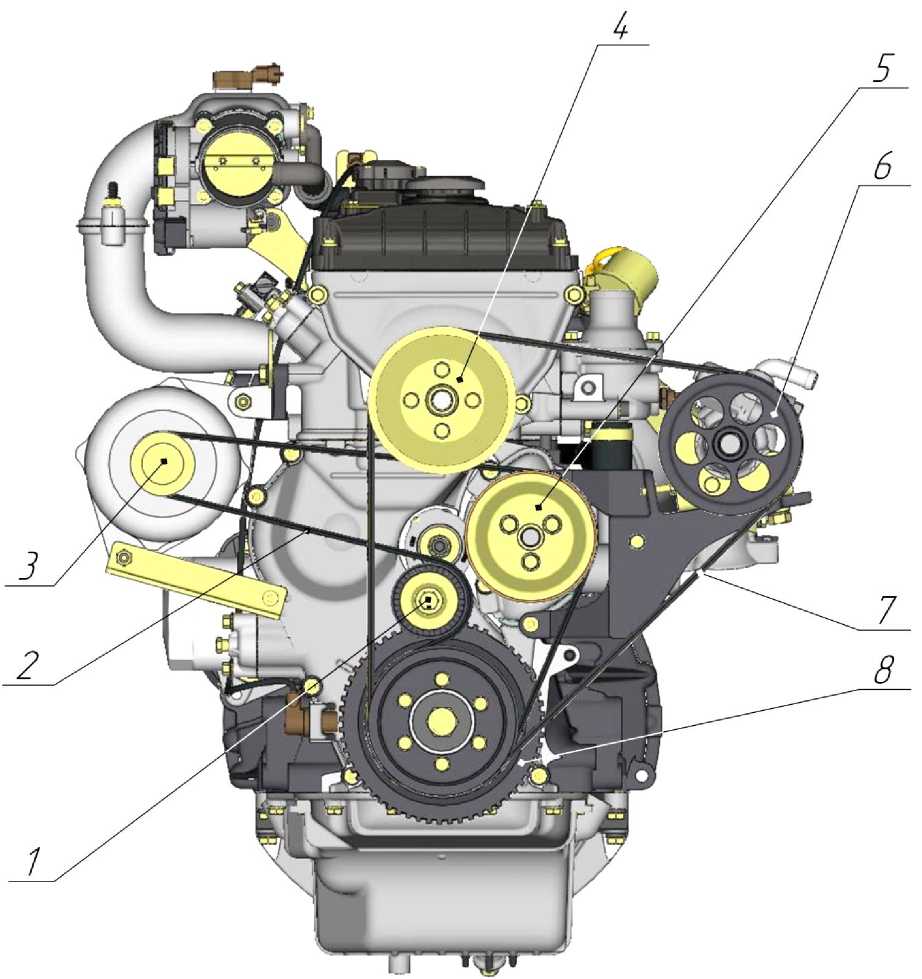

Рис.8. Вид спереди двигателя ЗМЗ-40905.10:

1 - шкив коленчатого вала; 2 - датчик синхронизации; 3 - автоматический механизм натяжения ремня; 4 - шкив генератора; 5 - впускная труба; 6 - ресивер; 7 - дроссельный модуль; 8 - трубки системы вентиляции картера; 9 - крышка маслоналивного патрубка; 10 - крышка клапанов; 11 -ступица шкива вентилятора; 12 - отверстие под пароотводящий штуцер; 13 - шкив водяного насоса; 14 - датчик температуры охлаждающей жидкости; 15 - кронштейн крепления насоса ГУР; 16 - ремень привода агрегатов; 17 - точка крепления провода «-» от кузова автомобиля

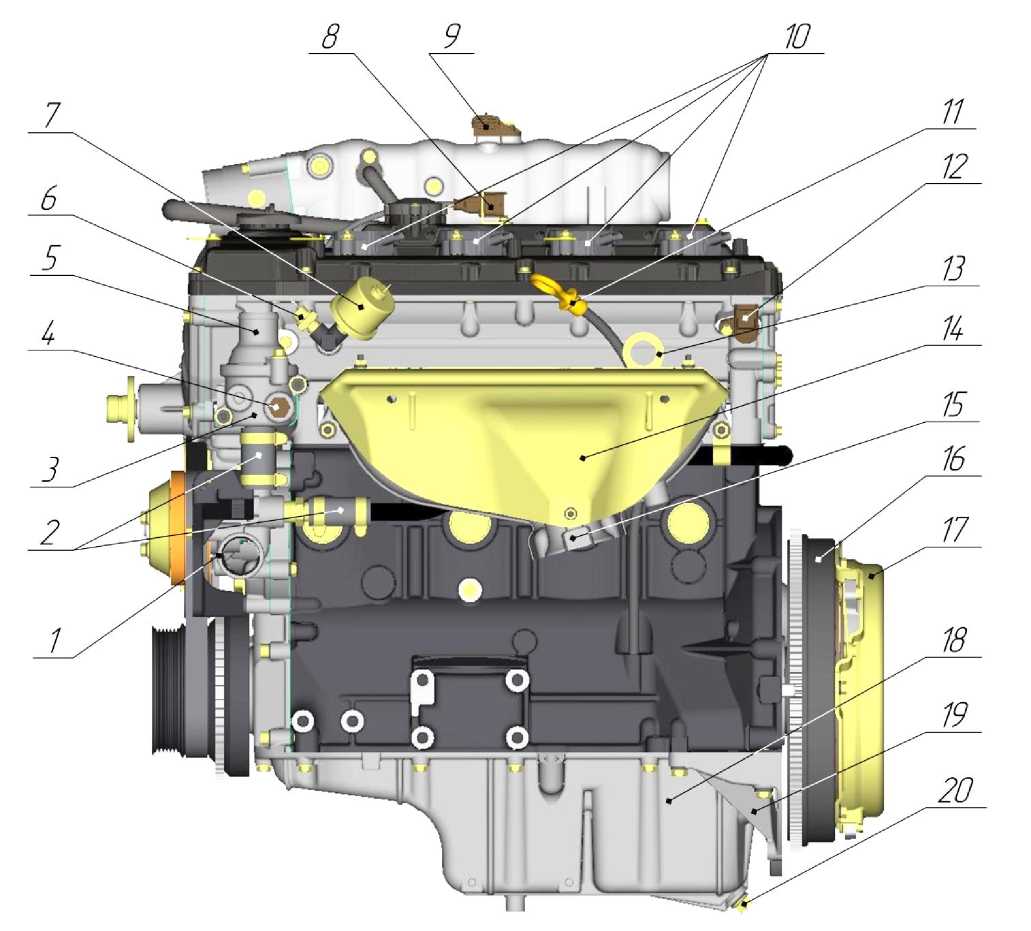

Рис.9. Вид справа двигателя ЗМЗ-40905.10:

1- патрубок подвода охлаждающей жидкости из радиатора к водяному насосу; 2 - соединительные шланги; 3 - корпус термостата; 4 - датчик температуры охлаждающей жидкости;

5 - патрубок отвода охлаждающей жидкости из термостата в радиатор;

6 - датчик аварийного давления масла; 7 - датчик указателя давления масла; 8 - разъем датчика синхронизации; 9 - датчик давления и температуры; 10 - катушки зажигания; 11 - указатель уровня масла; 12 - датчик фазы; 13 - задний кронштейн подъема двигателя; 14 - экран выпускного коллектора; 15 - выпускной коллектор; 16 - маховик; 17 - сцепление; 18 - масляный картер; 19 - усилитель картера сцепления; 20 - пробка слива масла

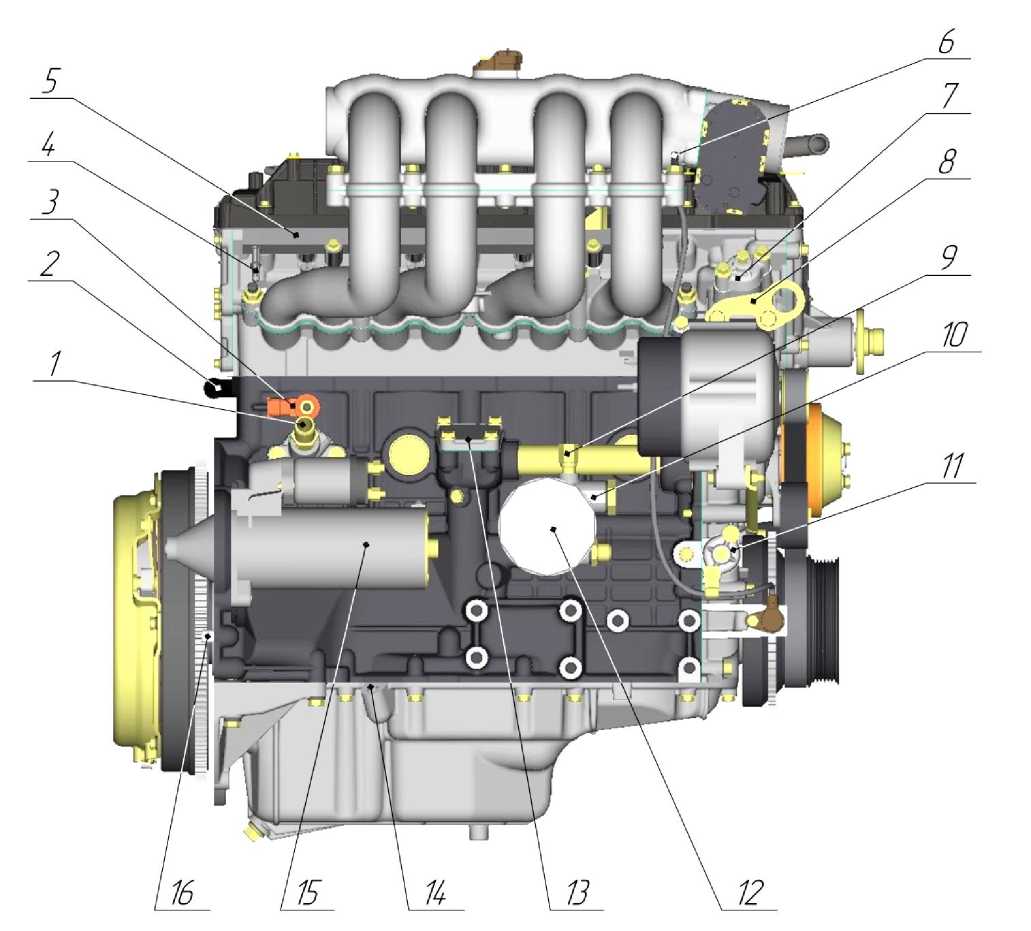

Рис.10. Вид слева двигателя ЗМЗ-40905.10:

1 - штуцер отвода охлаждающей жидкости в отопитель; 2 - патрубок подвода охлаждающей жидкости из отопителя; 3 - датчик детонации; 4 - штуцер топливопровода; 5 - топливная рампа с форсунками; 6 - шпилька крепления провода «-» КМСУД; 7 - крышка верхнего гидронатяжителя; 8 - передний кронштейн подъема двигателя; 9 - штуцер отвода масла в масляный радиатор; 10 - термоклапан; 11 - крышка нижнего гидронатяжителя; 12 - масляный фильтр; 13 - крышка привода масляного насоса; 14 - место подсоединения штуцера слива масла из радиатора; 15 - стартер; 16 - установочный штифт коробки передач

1 2 3 4 5 6 7 8

13 12 11 10 9

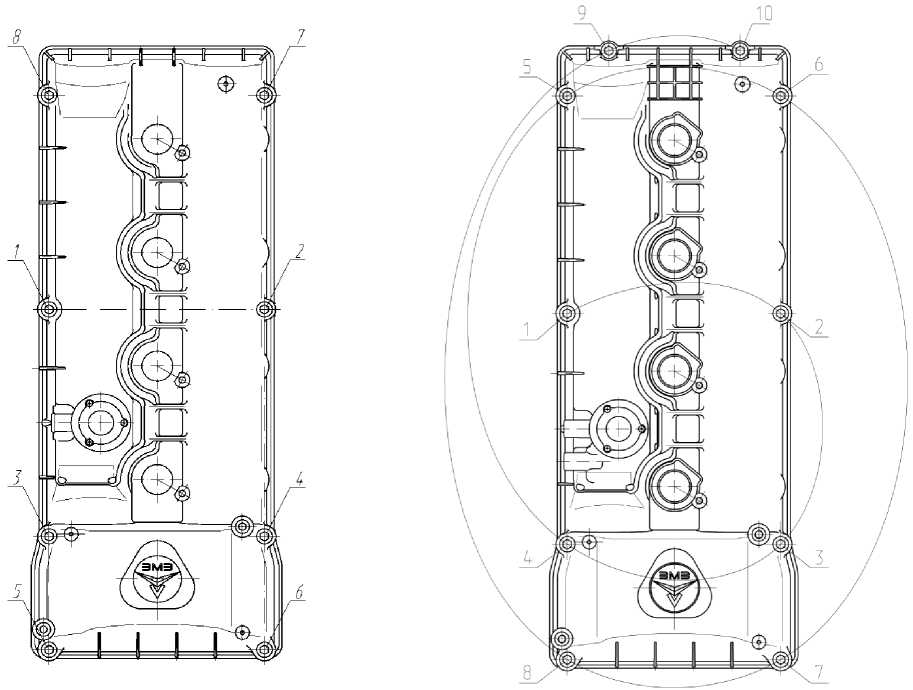

Рис.11. Вид сверху двигателя ЗМЗ-40905.10:

1 - трубка вентиляции с обратным клапаном; 2 - дроссельный модуль; 3 - трубка вентиляции с уплотнительным кольцом; 4 - угловой шланг вентиляции; 5 - датчик давления и температуры; 6 - разъём датчика синхронизации; 7 - ресивер; 8 - форсунка; 9 - этикетка обозначения комплектации двигателя; 10 - крышка клапанов; 11 - катушка зажигания; 12 - крышка клапана разрежения; 13 - крышка маслоналивного патрубка

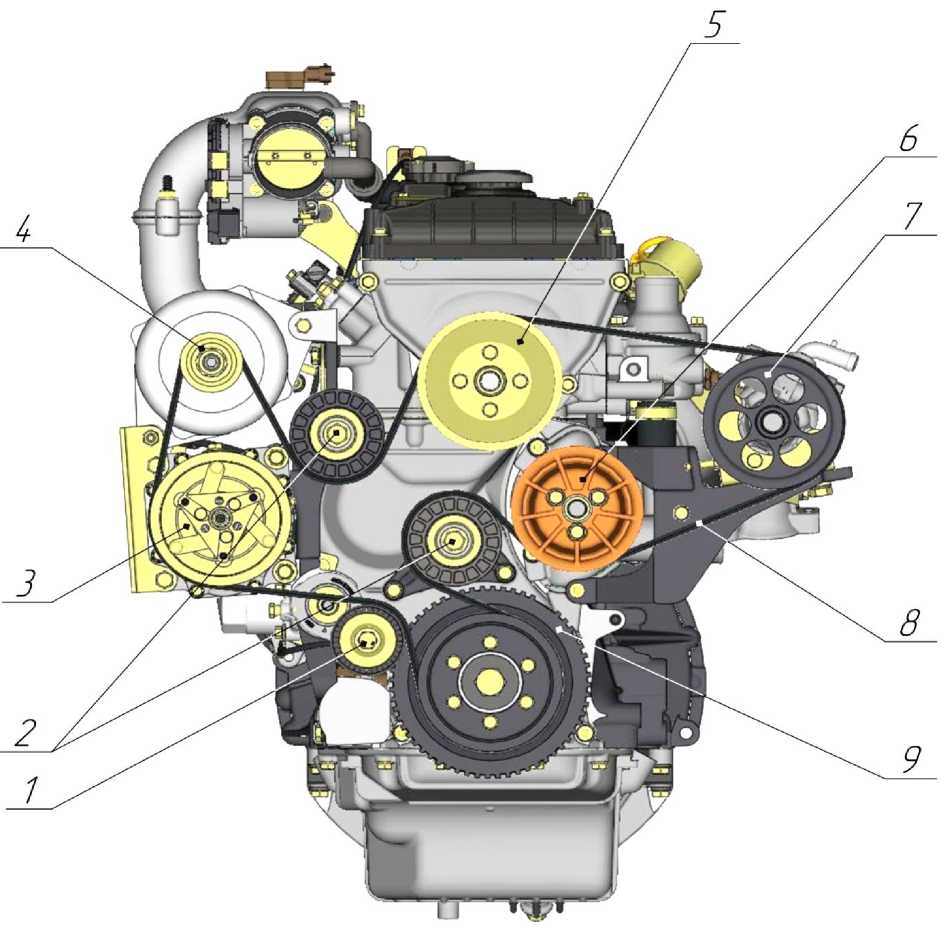

Рис.12. Вид спереди двигателя ЗМЗ-40905.10 с насосом ГУР:

1 - автоматический механизм натяжения ремня; 2 - ремень привода генератора и водяного насоса; 3 - шкив генератора; 4 - шкив вентилятора; 5 - шкив водяного насоса; 6 - шкив насоса ГУР; 7 - ремень привода вентилятора и насоса ГУР; 8 - шкив коленчатого вала

Рис.13. Вид спереди двигателя ЗМЗ-40905.10 с компрессором кондиционера и насосом ГУР:

1 - автоматический механизм натяжения ремня; 2 - направляющий ролик; 3 - шкив компрессора кондиционера; 4 - шкив генератора; 5 - шкив вентилятора; 6 - шкив водяного насоса;

7 - шкив насоса ГУР; 8 - ремень; 9 - шкив коленчатого вала

7 8 9 10 11

12

13

14

15

16

17

18

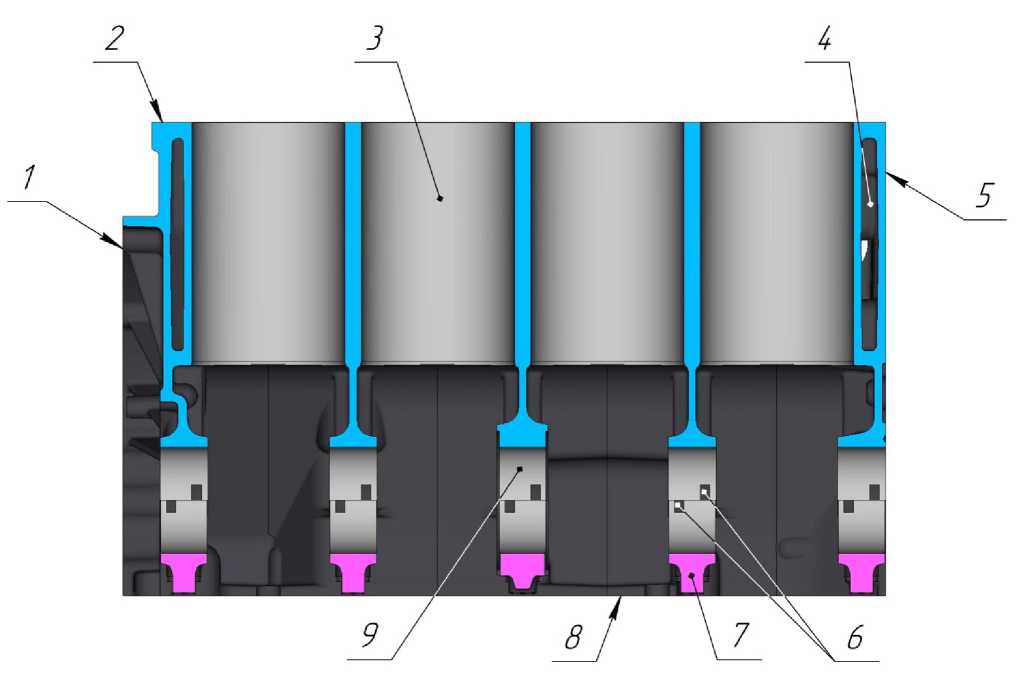

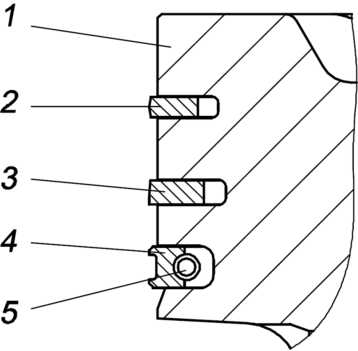

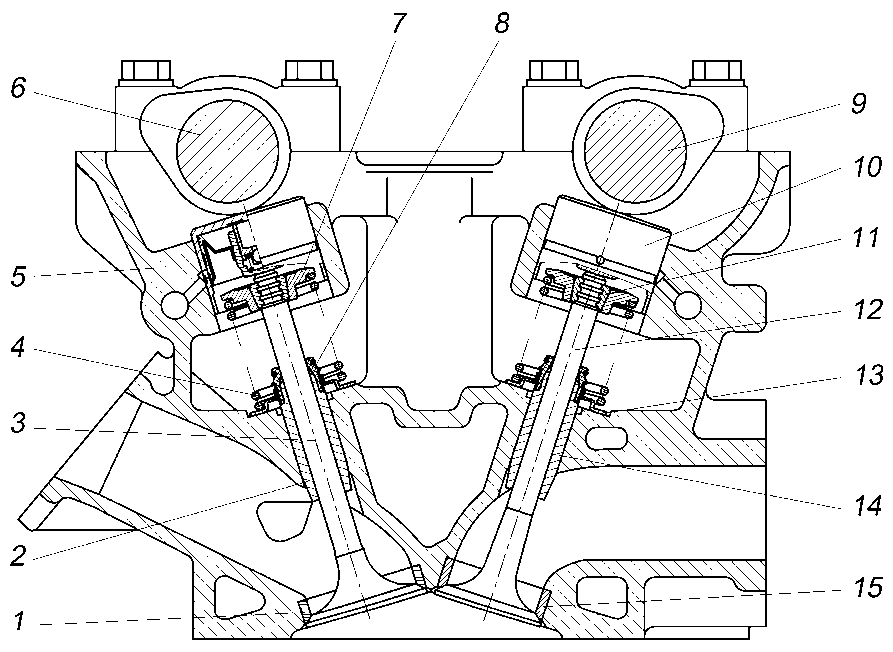

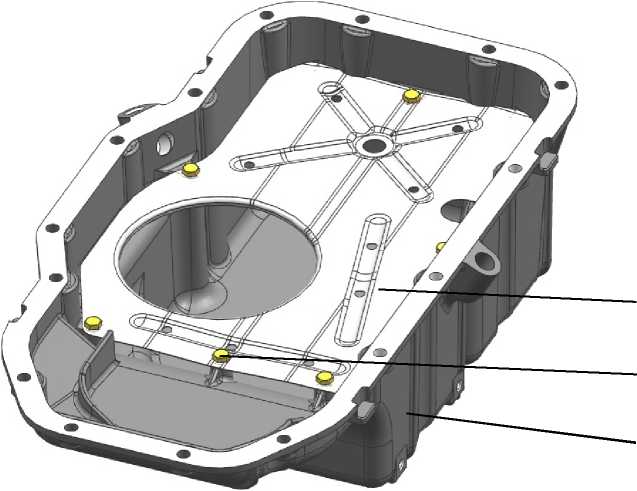

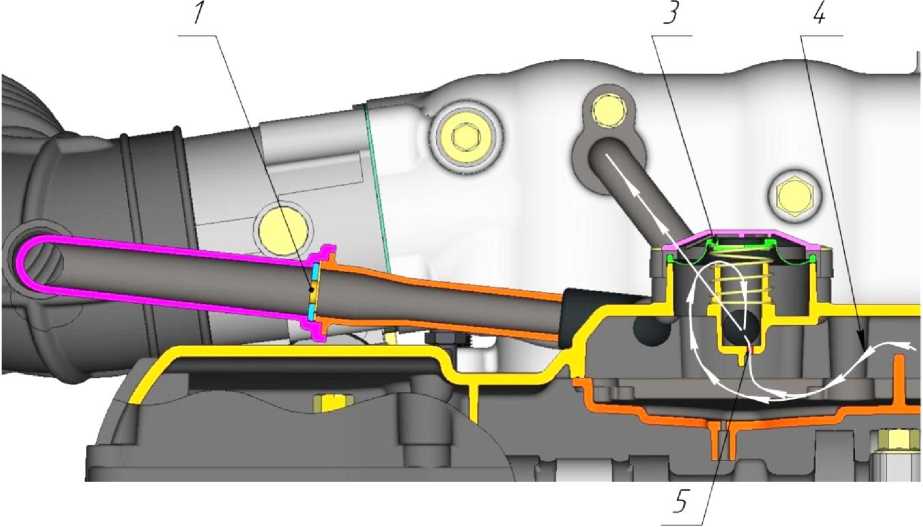

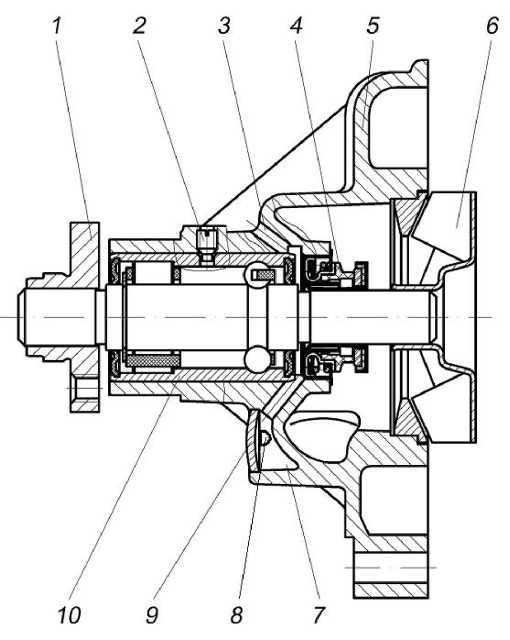

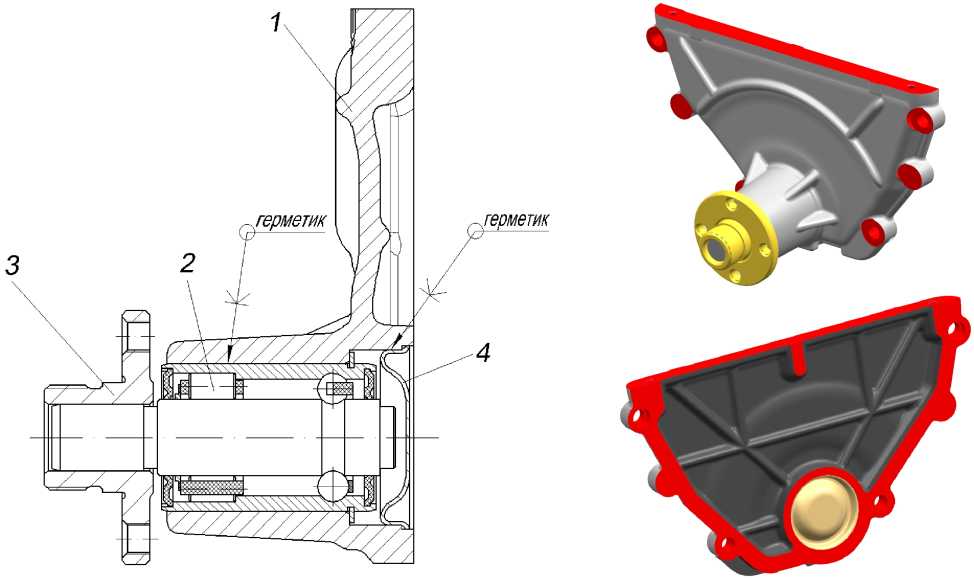

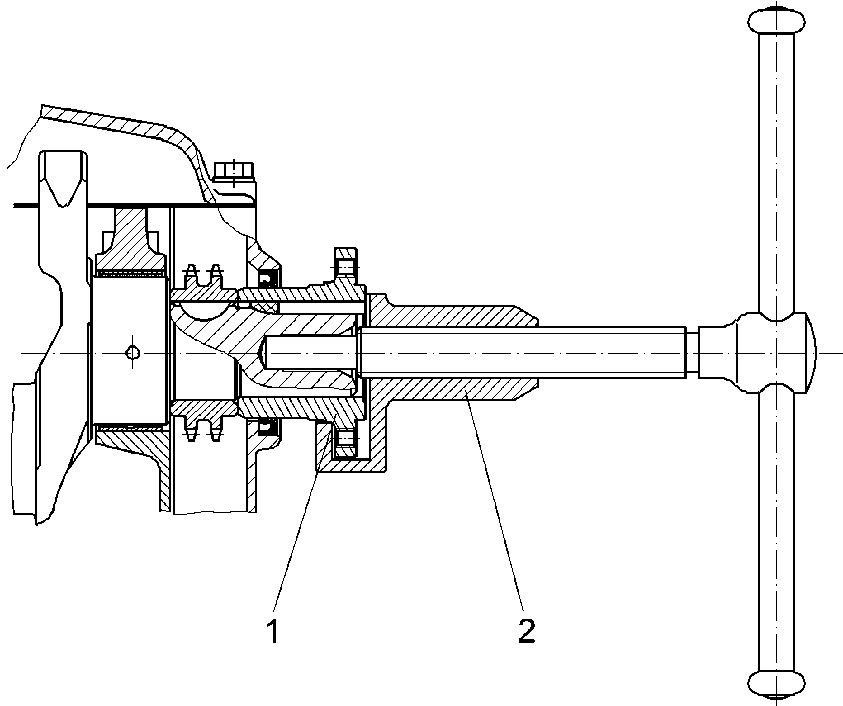

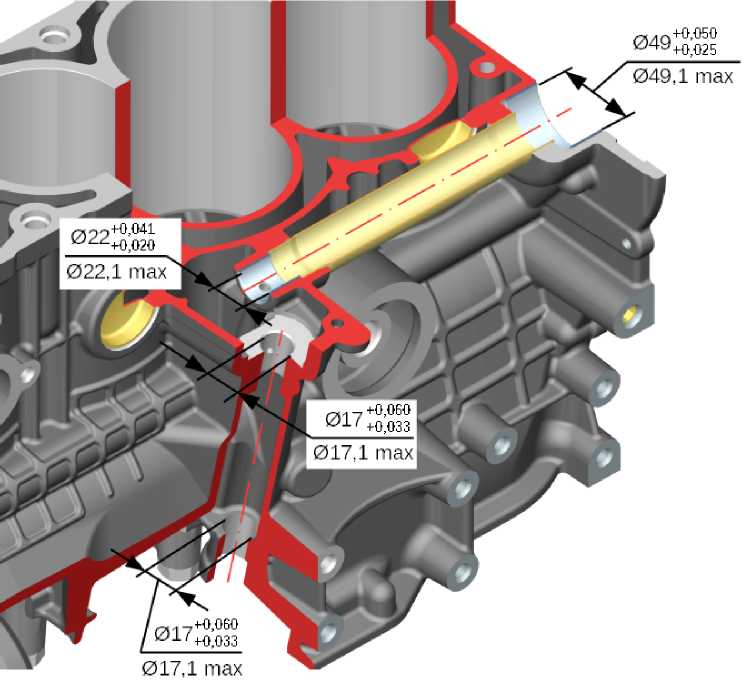

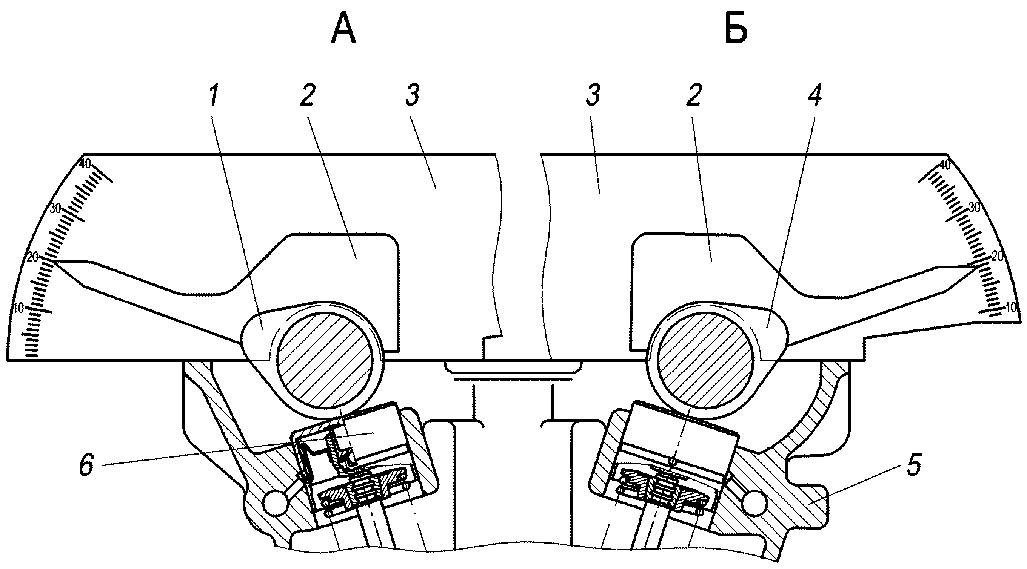

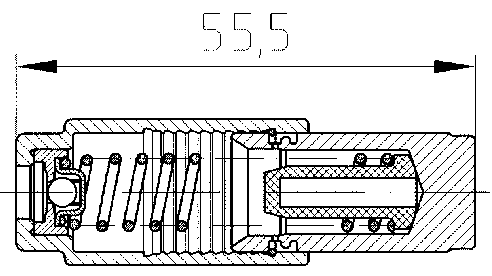

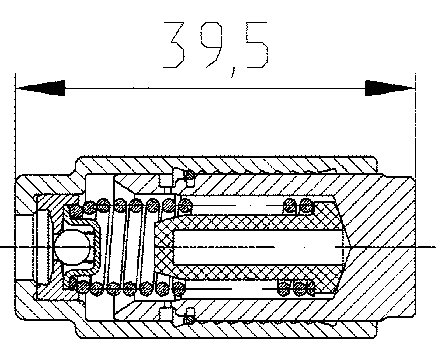

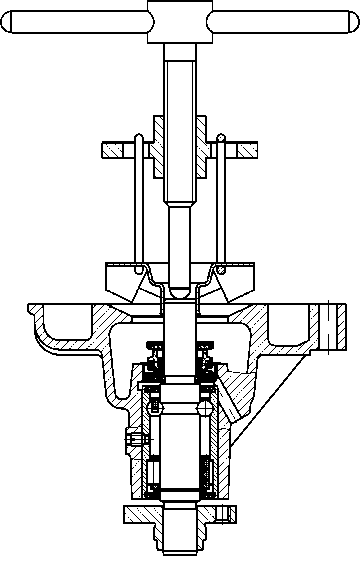

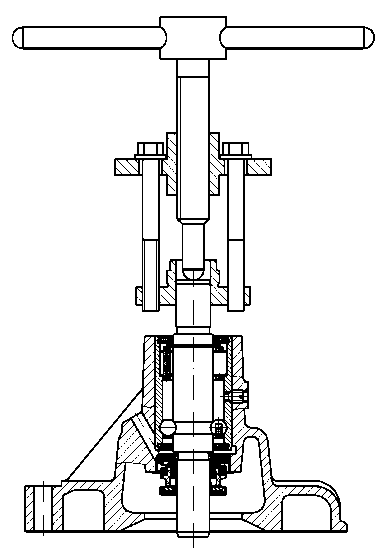

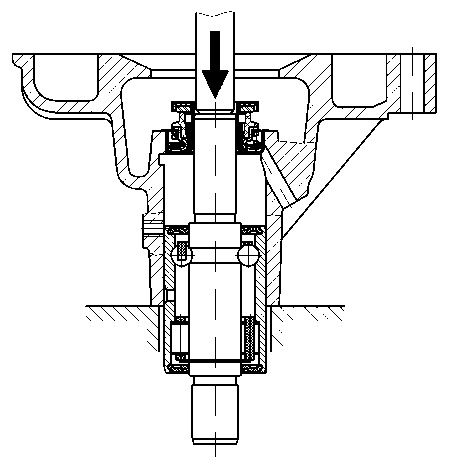

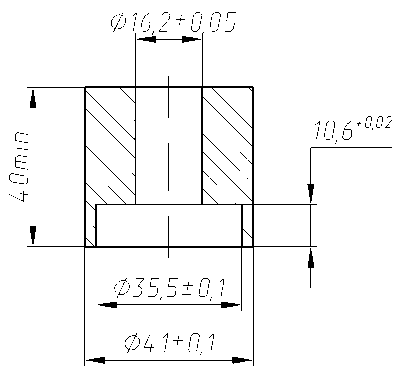

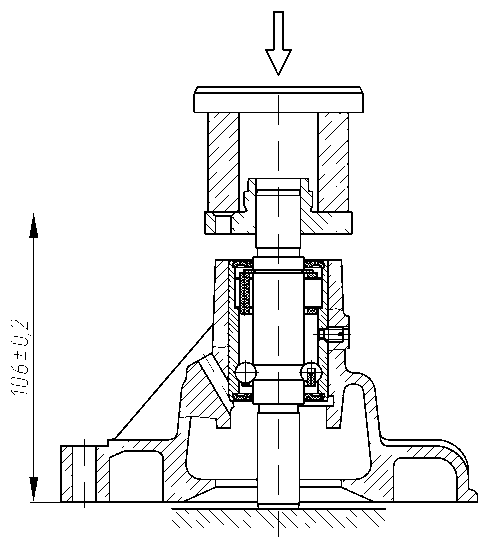

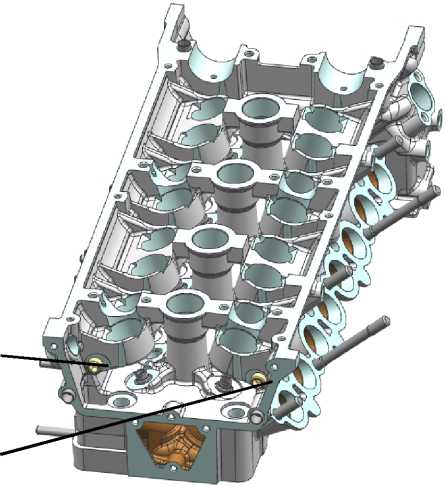

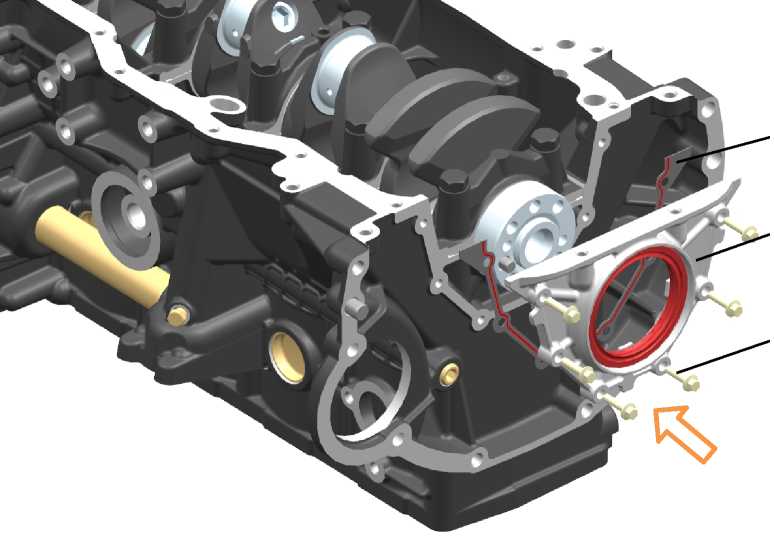

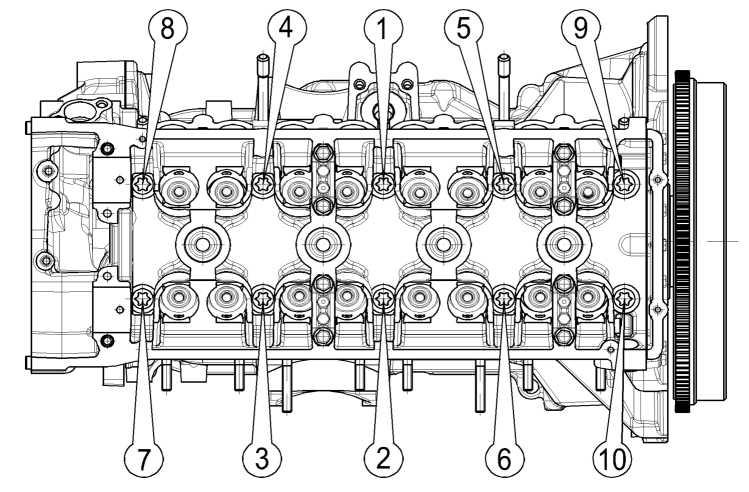

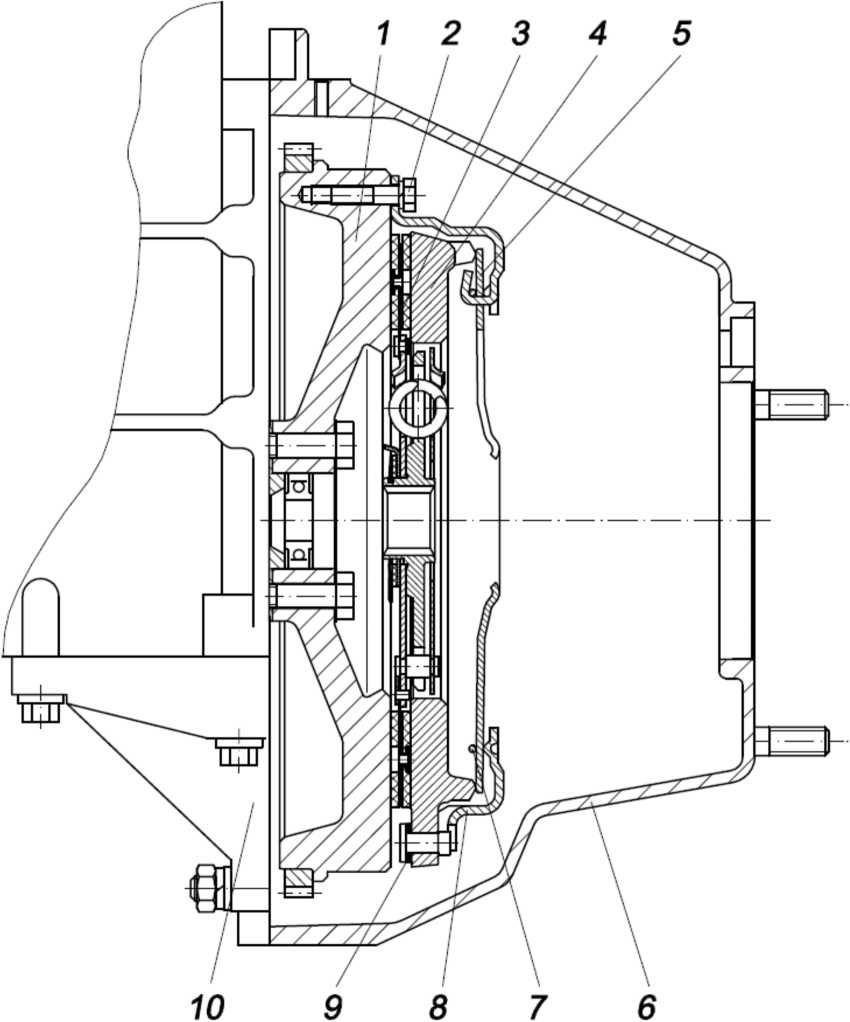

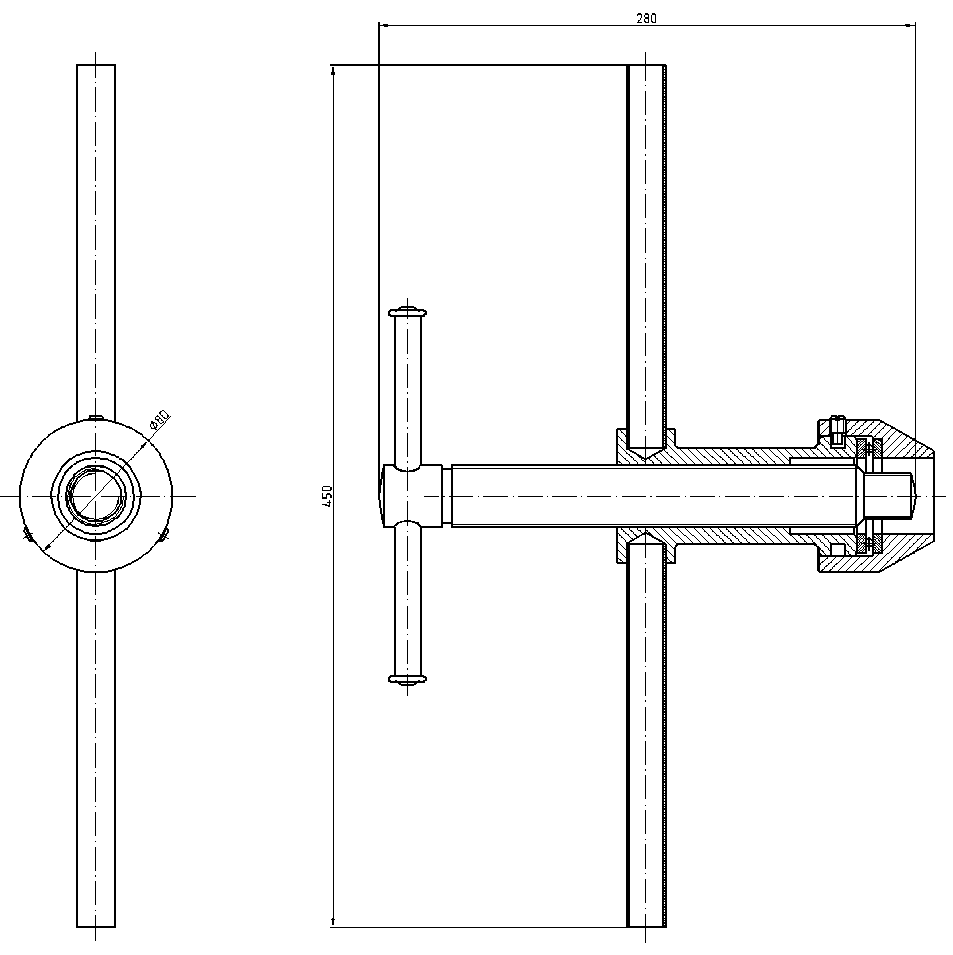

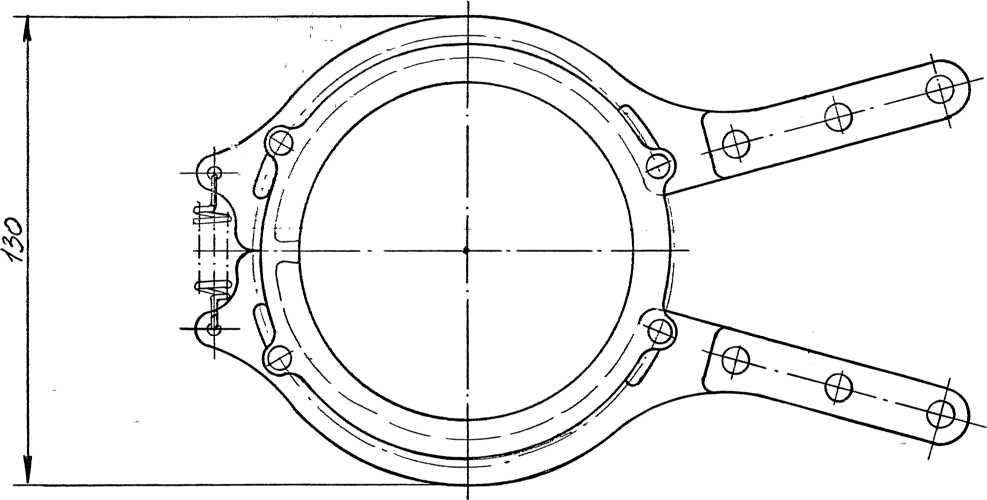

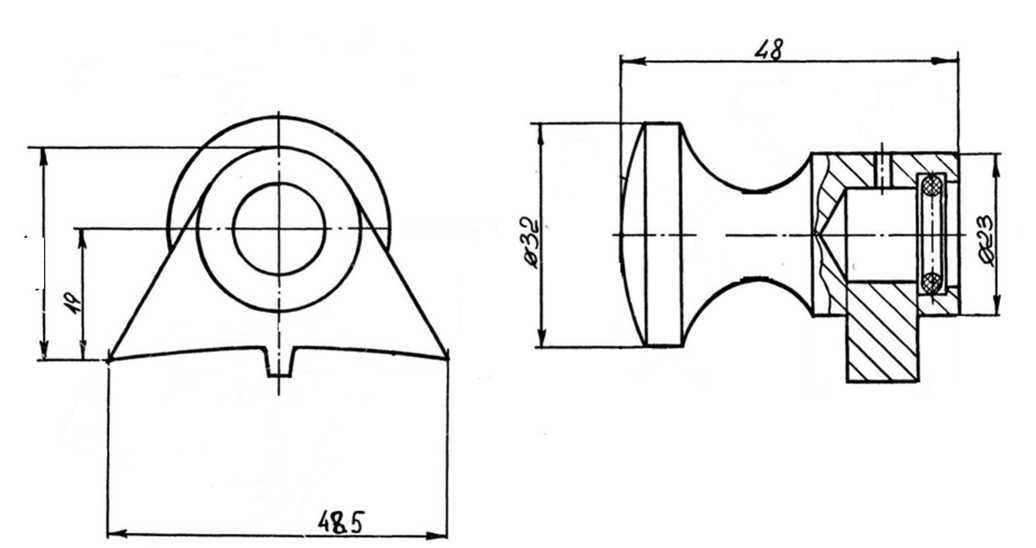

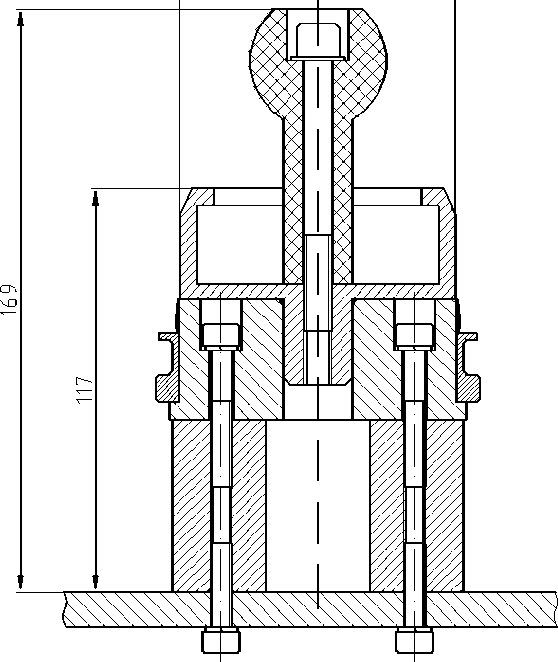

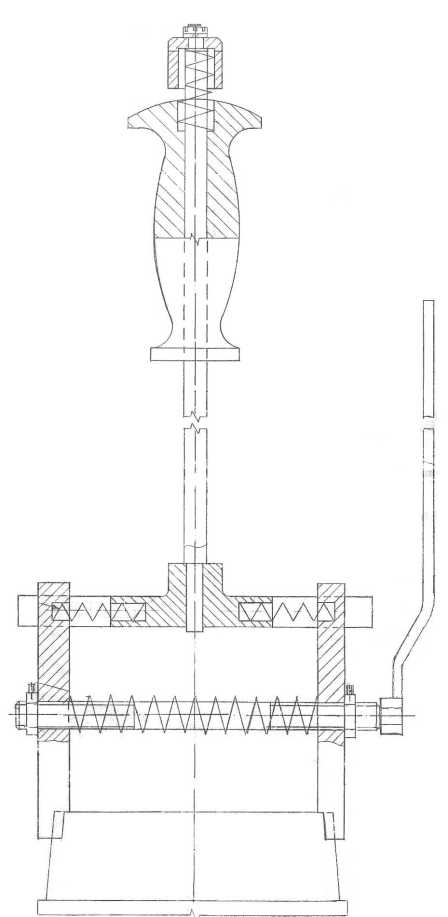

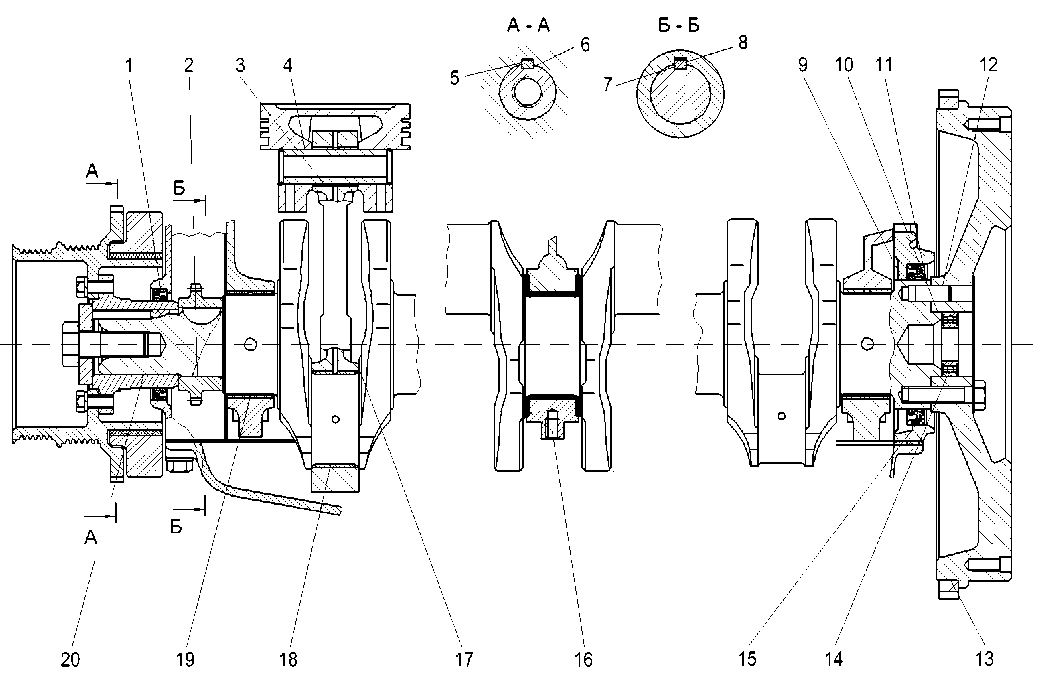

Рис.14. Поперечный разрез двигателя ЗМЗ-40905.10:

1 - масляный картер; 2 - валик привода масляного насоса; 3 - винтовые шестерни привода масляного насоса; 4 - головка цилиндров; 5 - впускная труба; 6 - ресивер; 7 - крышка клапанов; 8 - распределительный вал впускных клапанов; 9 - гидротолкатель; 10 - пружина клапана; 11 - впускной клапан; 12 - распределительный вал выпускных клапанов; 13 - выпускной клапан; 14 - поршень с кольцами; 15 - шатун; 16 - коленчатый вал; 17 - блок цилиндров; 18 - масляный насос

1 2 3 45 6 7 8 9

10 11 12 13 14 15 16 17 18 19 20

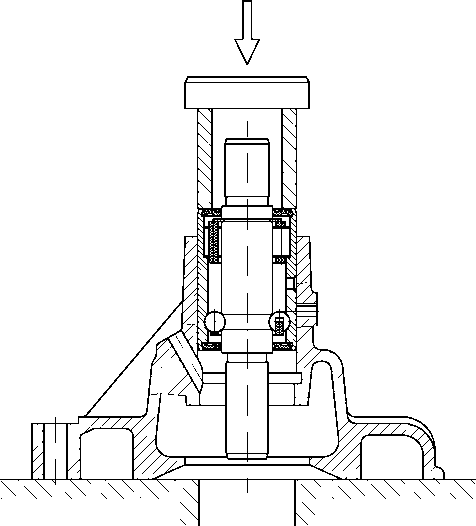

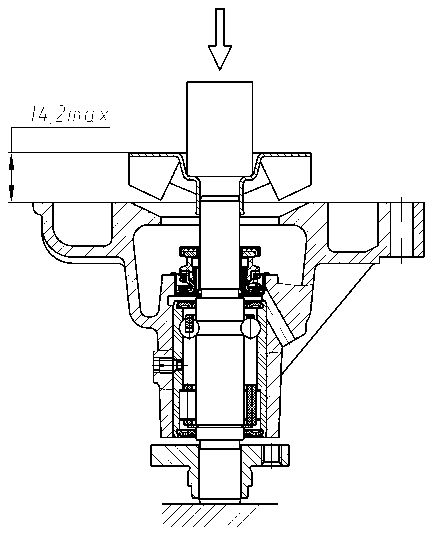

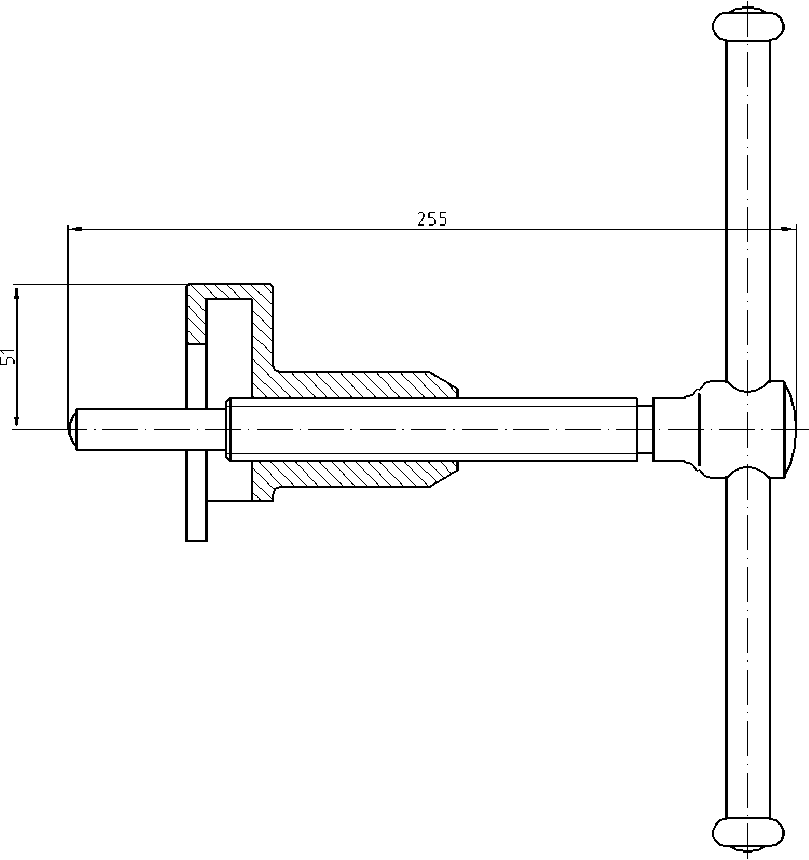

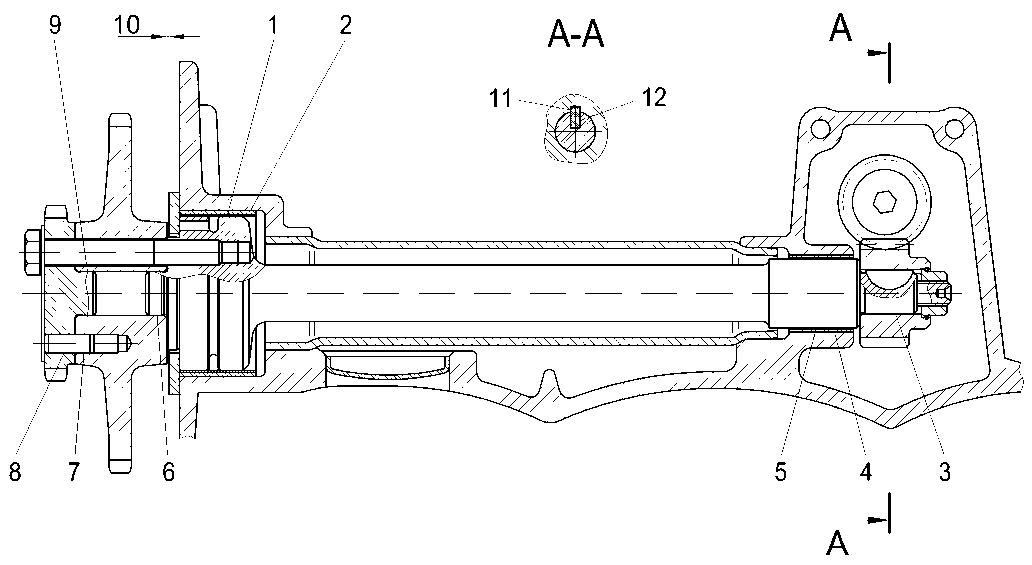

Рис.15. Продольный разрез двигателя ЗМЗ-40905.10 с компрессором кондиционера:

1 - подшипник опоры вентилятора; 2 - дроссельный модуль; 3 - крышка маслоналивного патрубка; 4 - трубка вентиляции; 5 - датчик давления и температуры; 6 - ресивер; 7 - болт головки цилиндров; 8 - катушка зажигания; 9 - свеча зажигания; 10 - направляющий ролик; 11 - передний сальник коленчатого вала; 12 - коленчатый вал; 13 - поршень; 14 - масляный насос; 15 - масляный картер; 16 - задний сальник коленчатого вала; 17 - пробка слива масла; 18 - подшипник носка первичного вала коробки передач; 19 - маховик; 20 - нажимной диск сцепления

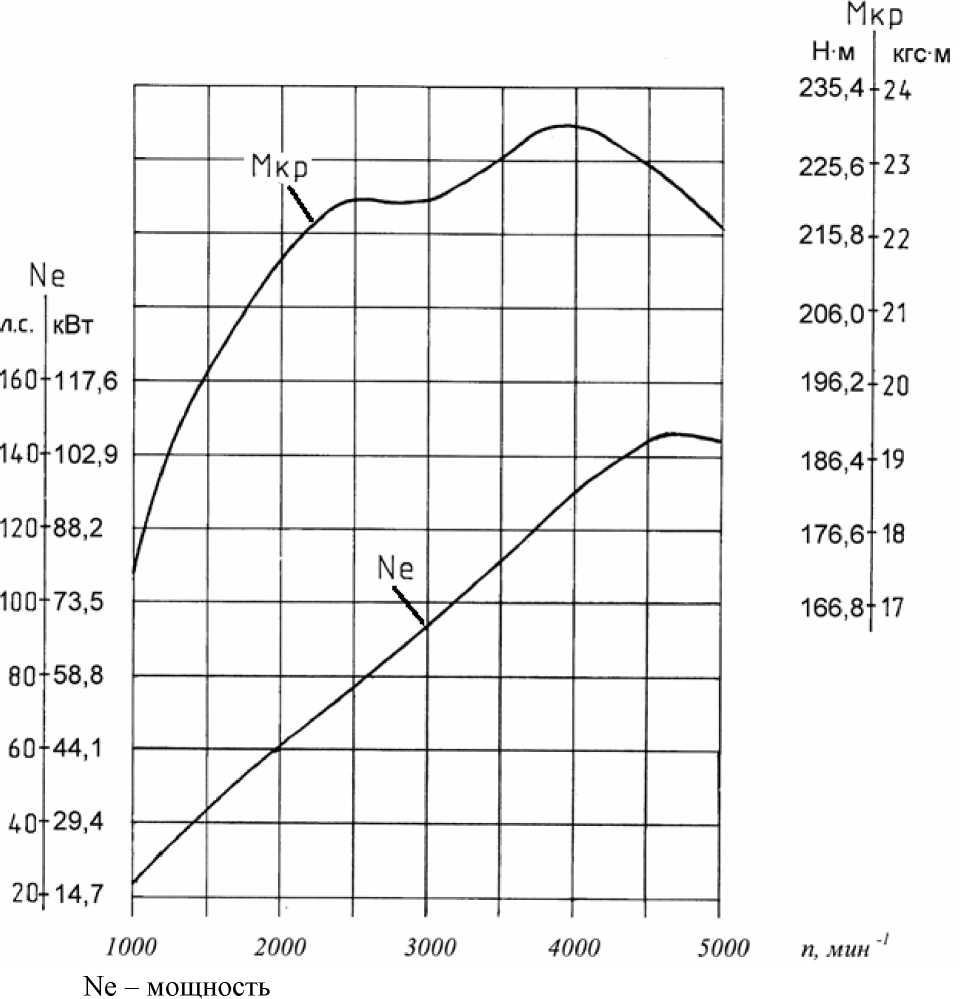

Мкр - крутящий момент

Рис.16. Внешняя скоростная характеристика двигателя (брутто)

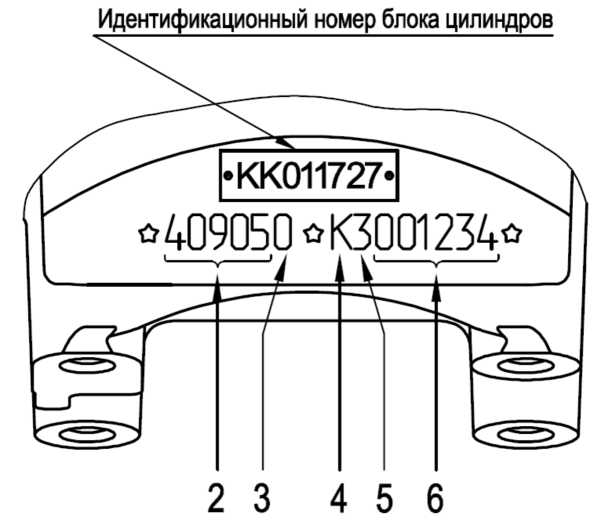

Предприятие-изготовитель маркирует двигатель двумя способами:

1. На крышке клапанов размещается самоклеящаяся этикетка обозначения комплектации двигателя 9 (рис.5,11), на которой указаны:

- полное обозначение комплектации двигателя по конструкторской документации (например - 40904.1000400-30);

- штрих-код обозначения комплектации двигателя по конструкторской документации (EAN-13) по ГОСТ ISO/IEC 15420-2010;

- штрих-код полного идентификационного номера двигателя (CODE 128) по ГОСТ 30743-2001;

- единый знак обращения продукции на рынке государств-членов Таможенного союза;

- товарный знак ПАО «ЗМЗ».

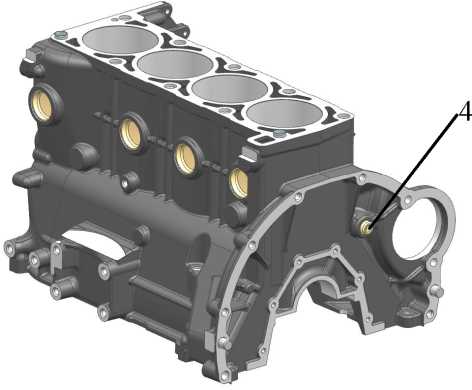

2. На блоке цилиндров ударным способом наносится идентификационный номер двигателя согласно рис.17. Идентификационный номер двигателя наносится в одну строчку на обработанную поверхность площадки блока цилиндров, находящейся с левой стороны над бобышками крепления передней опоры двигателя (рис.1).

Над идентификационным номером двигателя может быть указан номер блока цилиндров, нанесенный ударным способом или на самоклеящейся этикетке.

а) двигатели выпуска до 3 июня 2019 года:

б) двигатели выпуска, начиная с 3 июня 2019 года:

Рис.17. Идентификационный номер двигателя:

1 - международный идентификационный код изготовителя двигателя (WPMI — код).

Описательная часть (VDS маркировка идентификационного номера двигателя, состоит из шести знаков):

2 - обозначение модели двигателя, состоит из пяти цифр;

3 - всегда указывается ноль.

Указательная часть (VIS маркировка идентификационного номера двигателя, состоит из восьми знаков):

4 - код года изготовления («8» - 2008 год, «9» - 2009 год, «A» - 2010 год, «B» - 2011 год, «C» - 2012 год, «D» - 2013 год, «E» - 2014, «F» - 2015, «G» -2016, «H» - 2017, «J» - 2018, «K» - 2019, «L» - 2020, «M» - 2021, «N» -2022, «P» - 2023, «R» - 2024, «S» - 2025, «T» - 2026, «V» - 2027, «W» -2028, «X» - 2029, «Y» - 2030, «1» - 2031...«9» - 2039);

5 - цифровой код сборочного подразделения завода-изготовителя двигателя;

6 - порядковый номер двигателя с начала года.

Тип

Диаметр цилиндра и ход поршня, мм

Рабочий объем цилиндров, см3

Степень сжатия

Порядок работы цилиндров

Направление вращения коленчатого вала (со стороны шкива коленчатого вала)

Номинальная мощность при частоте вращения 4600 ± 100 мин-1 брутто по ГОСТ 14846-2020, кВт (л.с.)

Максимальный крутящий момент при частоте вращения 3900 ± 200 мин-1 брутто по ГОСТ 14846-2020, Н^м (кгс^м)

Минимальная частота вращения коленчатого вала холостого хода,

-1 мин-1

Максимальная частота вращения ко

-1 ленчатого вала, мин-1

Система подачи топлива

Воздушный фильтр

Масляный фильтр

Бензиновый, 4-х цилиндровый, 4-х такт-ный, рядный, с комплексной микропроцессорной системой управления впрыском топлива и зажиганием

95,5x94

2693

9,1

1-3-4-2

правое

105 (142,8)

230,0 (23,5)

850 ± 50

5000 ± 50

Распределённый впрыск топлива электромагнитными форсунками во впускные каналы головки цилиндров

С сухим сменным фильтрующим элементом (устанавливается на автомобиле)

Закрытая, с клапаном, ограничивающим разрежение в картере двигателе Комбинированная (под давлением и разбрызгиванием), с автоматическим регулированием температуры масла термоклапаном1

Полнопоточный, неразборный, тонкой очистки

|

Система охлаждения |

Жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости |

|

Термостат |

Двухклапанный, с температурой открытия основного клапана 82 ± 2 °С |

|

Электронная система управления |

Управляет распределенным впрыском топлива и зажиганием |

|

Датчики системы управления Датчик температуры охлаждающей жидкости Датчик давления и температуры (только для ЗМЗ-40905.10) |

Терморезистивный

|

|

Датчик фазы (не устанавливается на часть двигателей ЗМЗ-40905.10) Датчик синхронизации Датчик детонации Дроссельный модуль |

На эффекте Холла Индукционного типа Пьезоэлектрический С электрическим приводом и датчиком положения дроссельной заслонки потенциометрического типа |

|

Система зажигания |

Микропроцессорная, осуществляющая управление углом опережения зажигания |

|

Катушки зажигания |

Индивидуальные, трансформаторного типа |

|

Свечи зажигания |

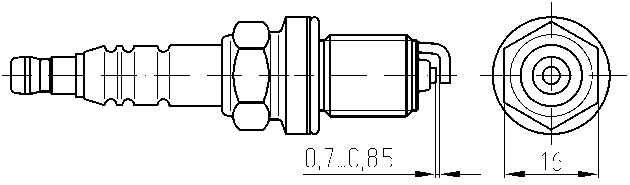

Искровые, с помехоподавляющим резистором. Тип свечи зажигания по ГОСТ Р 53842-2010 АУ14ДВРМ. Зазор между электродами свечей зажигания 0,70...0,85 мм |

|

Электрооборудование |

Постоянного тока, однопроводное, отрицательные клеммы источников и потребителей соединены с корпусом двигателя |

|

Номинальное напряжение, В |

12 |

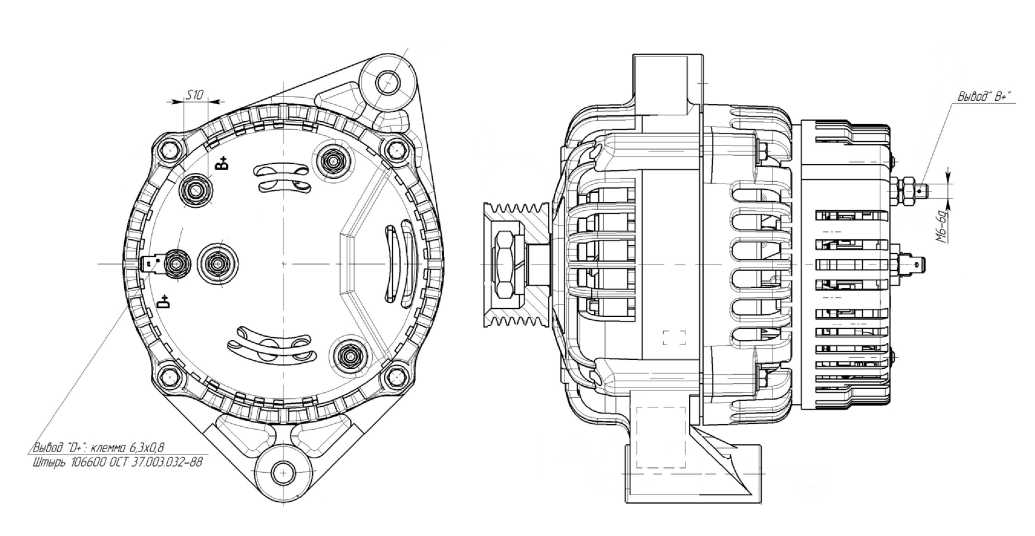

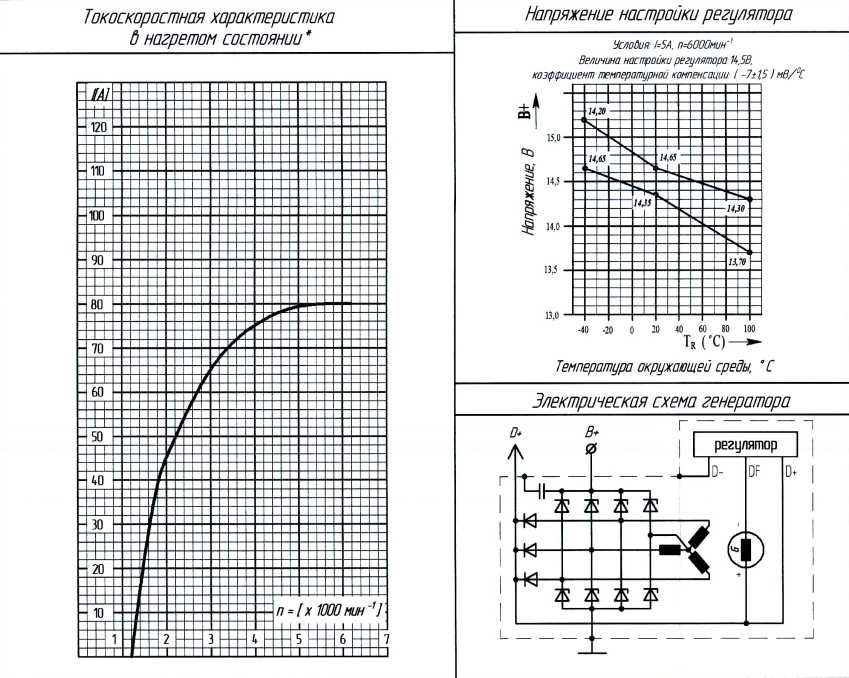

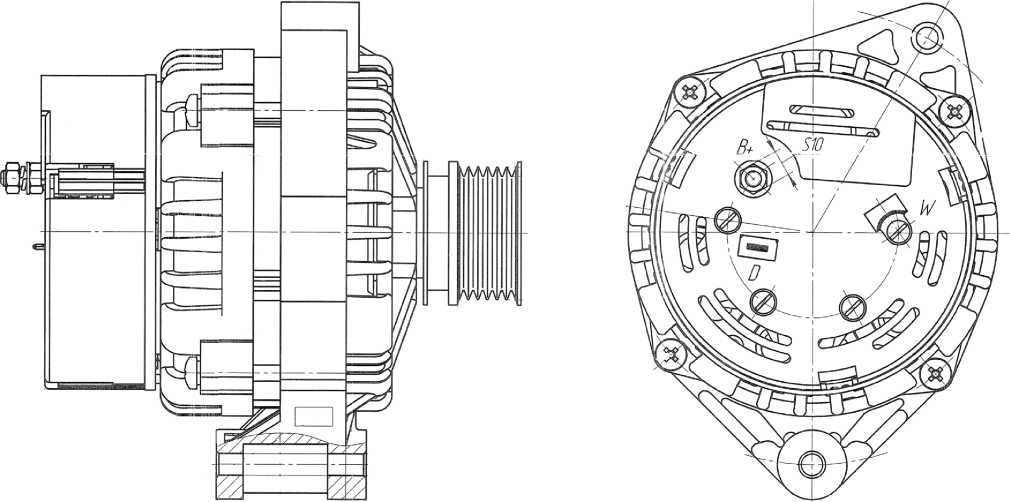

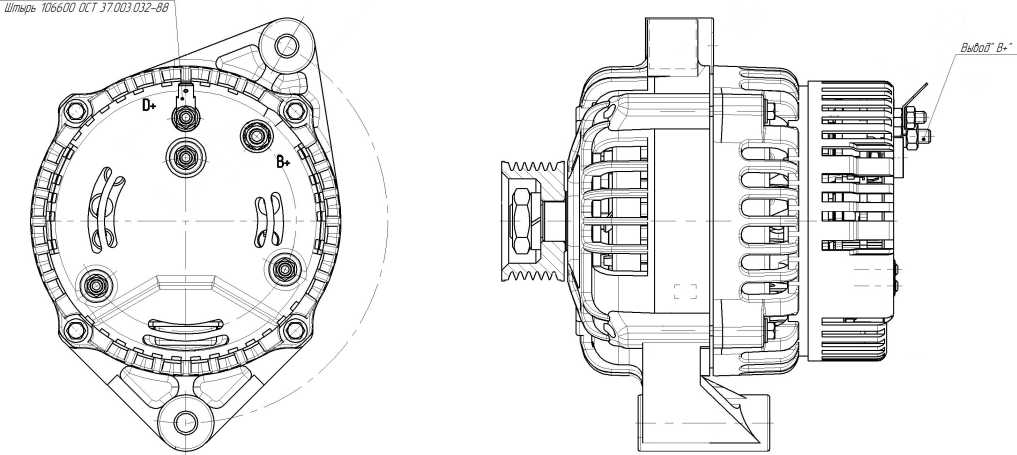

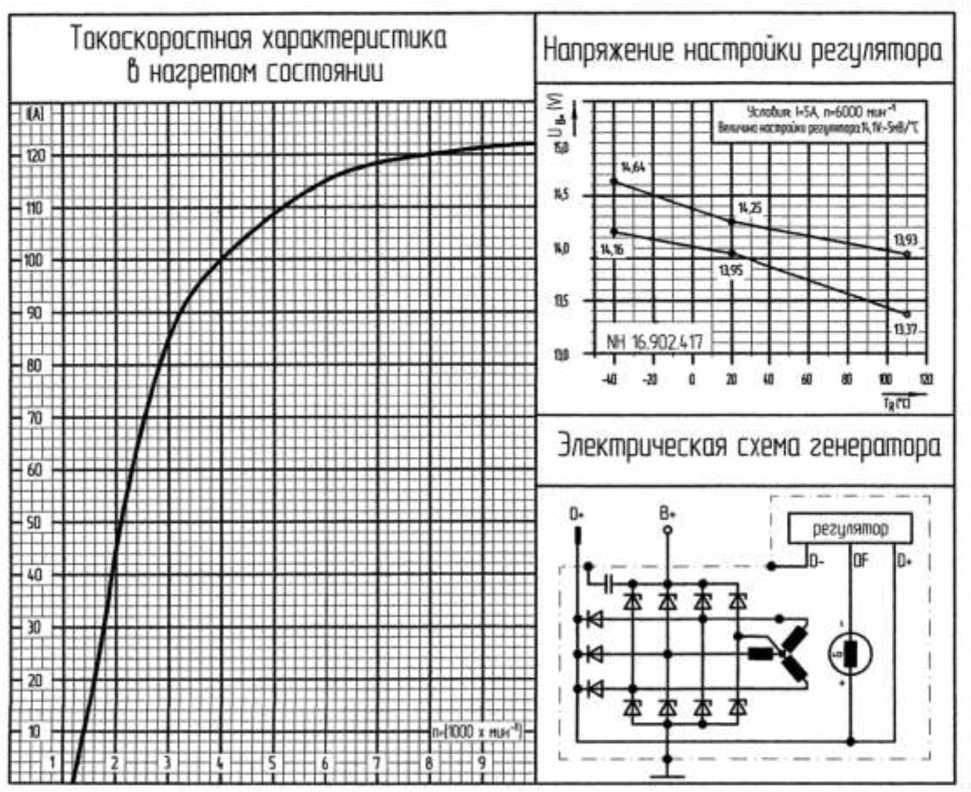

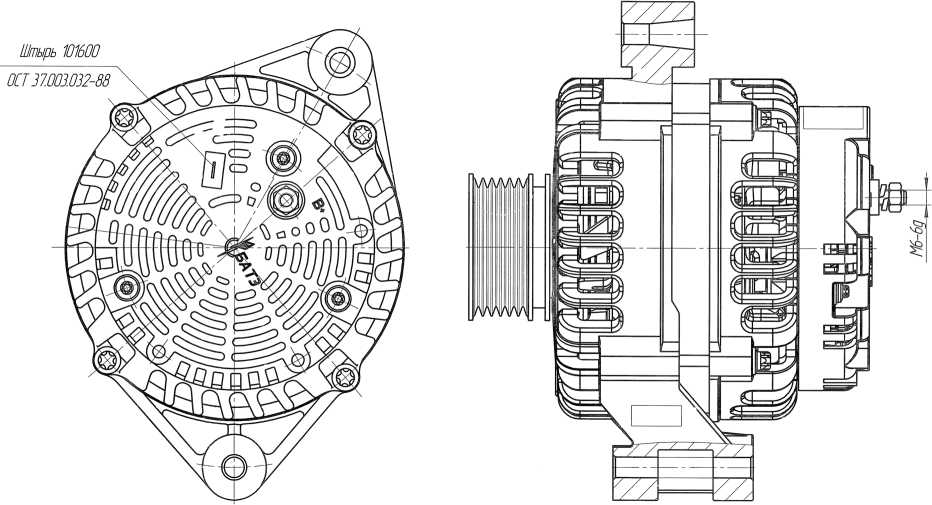

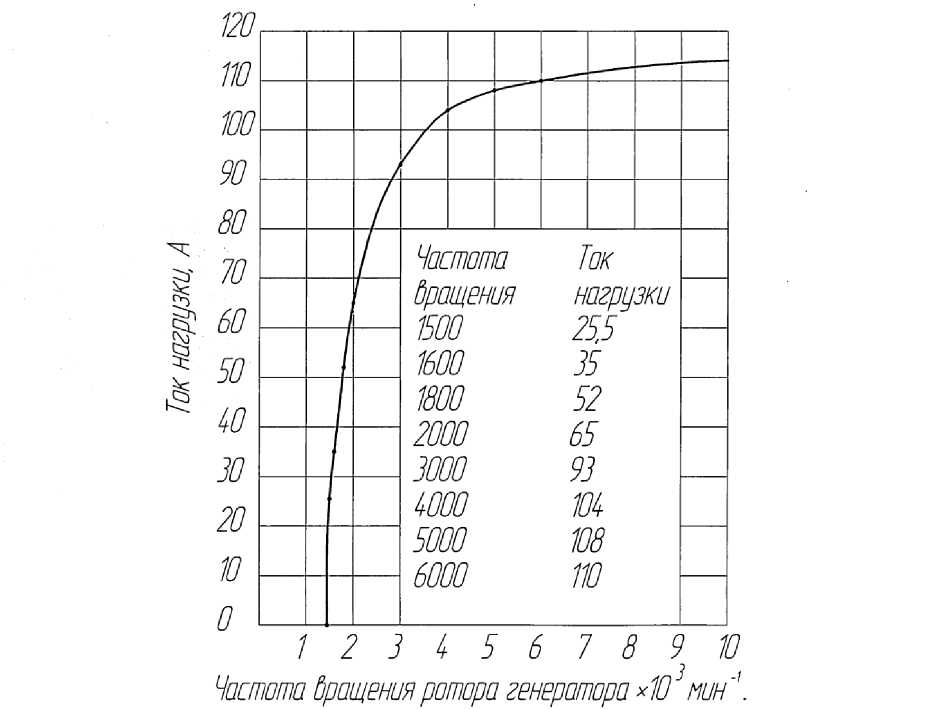

Генератор

Со встроенным выпрямительным блоком и регулятором напряжения, номинальное напряжение 14 В. Максимальный ток отдачи не менее 80 А, для автомобилей с компрессором кондиционера не менее 110 А.

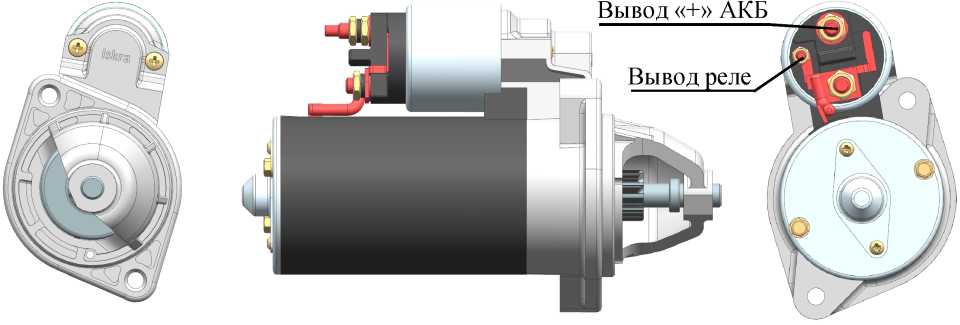

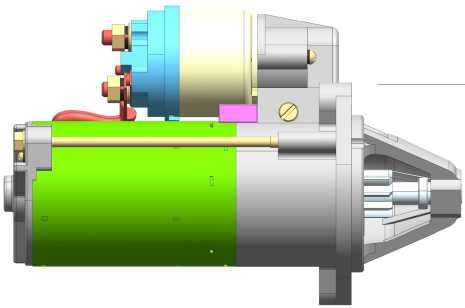

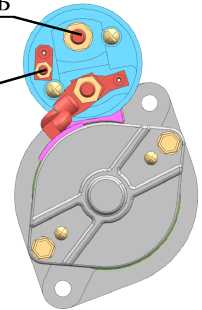

Редукторный, с дистанционным электромагнитным включением

Реостатного типа

Контактного типа

Сцепление Сухое, однодисковое, с диафрагменной

нажимной пружиной

1. Топливо

Основное топливо - неэтилированный бензин с октановым числом 92 по исследовательскому методу по ГОСТ 32513-2013, ГОСТ Р 51105-2020.

Допускается применение неэтилированных бензинов с октановым числом 95

и 98 по исследовательскому методу по ГОСТ 32513-2013, ГОСТ Р 51866-2002.

Марки топлива приведены в табл.1.

Таблица 1

|

Основное |

Дублирующее | ||

|

ГОСТ 32513-2013 |

ГОСТ Р 51105-2020 |

ГОСТ 32513-2013 |

ГОСТ Р 51866-2002 |

|

АИ-92-К5 |

Регуляр-92-К5 (АИ-92-5) |

АИ-95-К5 |

«Премиум Евро-95» вид Ш (АИ-95-5) |

|

АИ-98-К5 |

«Супер Евро-98» вид III (АИ-98-5) | ||

2. Моторное масло

Заправочный объём системы смазки сухого двигателя (без учета заправочного объема радиатора и соединительных шлангов) - 6,5 л.

Для заливки в двигатель применять моторные масла классов вязкости по классификации SAE и групп эксплуатационных свойств по классификации API и ААИ, как указано в табл.2.

Таблица 2

|

API |

ААИ |

SAE |

Т емпературный диапазон применения |

|

0W-30 |

от -30 °С до +20 °С | ||

|

0W-40 |

от -30 °С до +25 °С | ||

|

5W-30 |

от -25 °С до +20 °С | ||

|

5W-40 |

от -25 °С до +35 °С | ||

|

10W-30 |

от -20 °С до +30 °С | ||

|

SG и выше |

Б4 и выше (Б5, Б6 и т.д.) |

10W-40 |

от -20 °С до +35 °С |

|

(SH, SJ, SL, SM, SN, SP и т.д.) |

15W-30 15W-40 |

от -15 °С до +30 °С от -15 °С до +45 °С | |

|

20W-40 |

от -10 °С до +45 °С | ||

|

20W-50 |

от -10 °С до +45 °С и выше | ||

|

30 |

от -5 °С до +45 °С | ||

|

40 |

от 0 °С до +45 °С | ||

|

50 |

от +5 °С до +45 °С и выше |

3. Охлаждающие жидкости

Заправочный объём системы охлаждения двигателя (без учета заправочного объема радиатора, отопителя салона, расширительного бачка и соединительных шлангов) - 3,5 л.

Для заливки в систему охлаждения двигателя использовать охлаждающие жидкости, приведенные в табл.3.

Таблица 3

|

Основные |

Дублирующие |

Температурный диапазон применения |

|

ОЖ-40 «Лена» ТУ 113-07-02-88 |

Тосол-А40М ТУ 6-57-95-96 |

выше -40 °С |

|

«Термосол» марки А-40 ТУ 301-02-141-91 | ||

|

ОЖ-65 «Лена» ТУ 113-07-02-88 |

Тосол-А65М ТУ 6-57-95-96 |

выше -65 °С |

|

«Термосол» марки А-65 ТУ 301-02-141-91 |

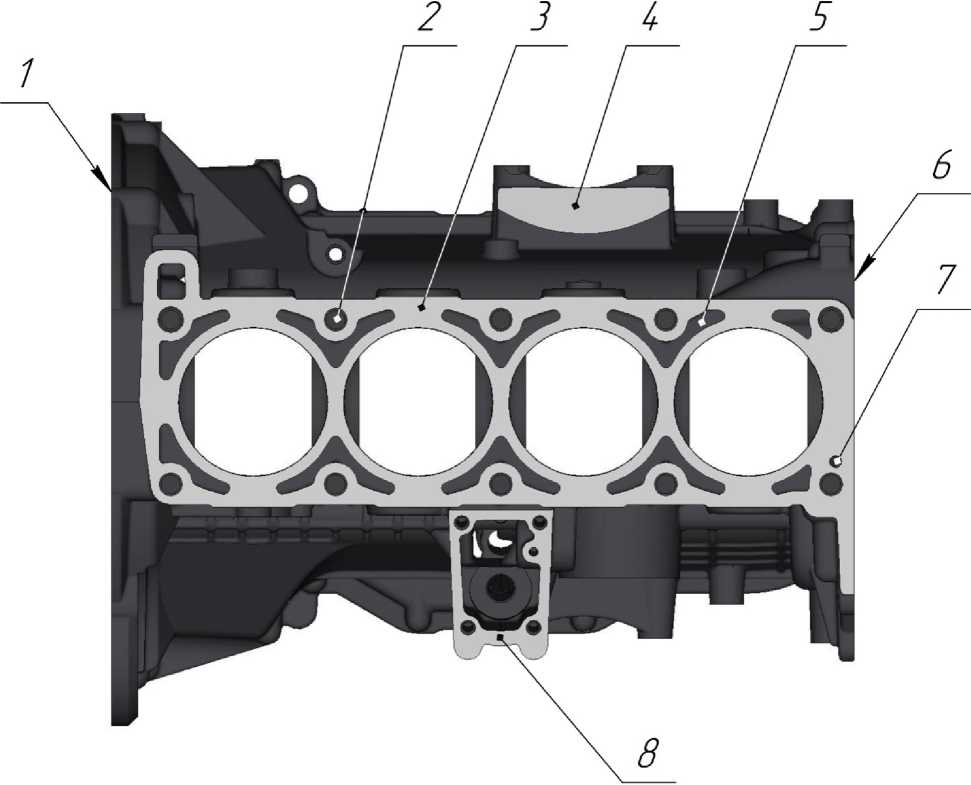

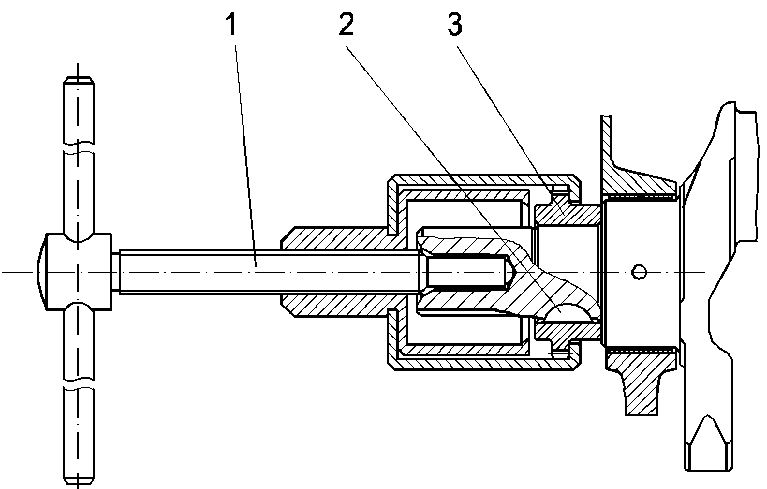

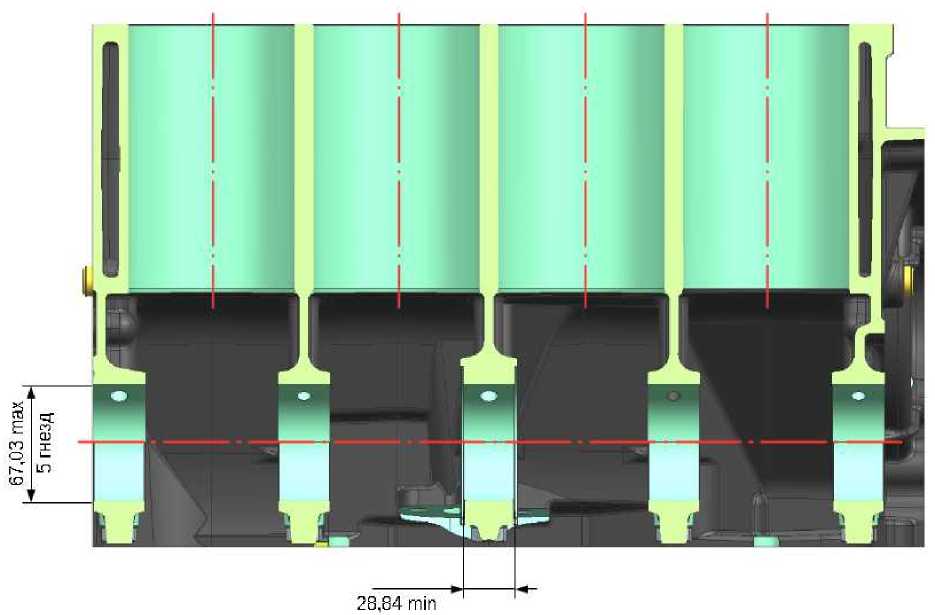

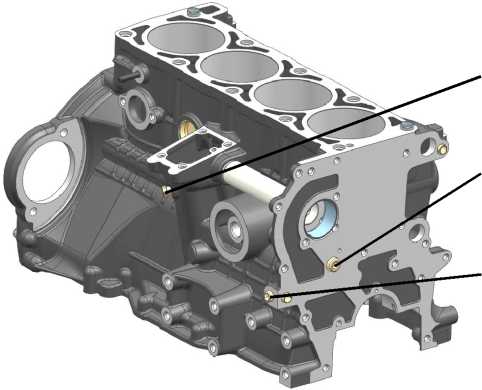

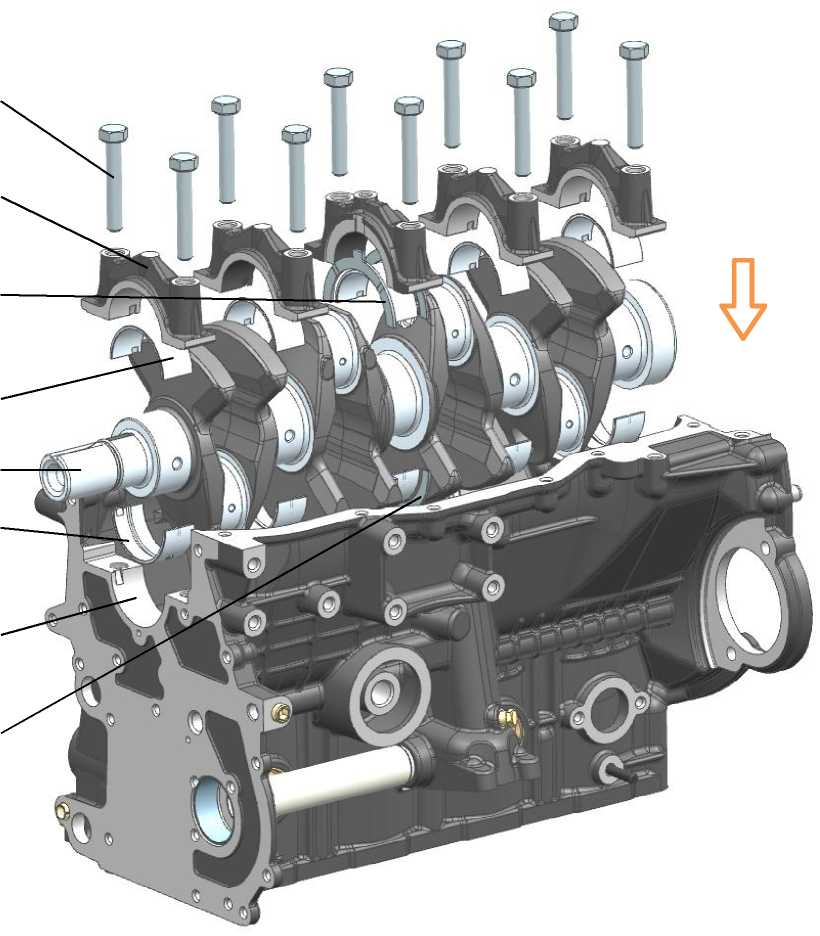

Блок цилиндров (рис.18,19,20). Блок цилиндров из серого чугуна, выполнен в виде моноблока с картерной частью, опущенной ниже оси коленчатого вала. В нижней части блока расположены пять гнезд коренных подшипников 9 (рис.21). Крышки коренных подшипников 7, изготавливаемые из высокопрочного чугуна, обрабатываются в сборе с блоком цилиндров и поэтому они не взаимозаменяемы. На нижней плоскости 1, 2 и 4 - ой крышек выбиты их порядковые номера для правильной установки. При установке крышек замочные пазы 6 под вкладыши в блоке цилиндров и в крышках следует располагать с одной стороны.

Рис.18. Блок цилиндров. Вид сверху:

1 - фланец крепления коробки перемены передач; 2 - резьбовые отверстия для крепления головки цилиндров (10 отв.); 3 - плоскость прилегания головки цилиндров; 4 - место нанесения идентификационного номера двигателя; 5 - окна рубашки охлаждения; 6 - плоскость прилегания крышки цепи; 7 - отверстие для подвода смазки в головку цилиндров; 8 - фланец крепления крышки привода масляного насоса

8 7 6 5

Рис.19. Блок цилиндров. Поперечный разрез по оси цилиндра:

1 - фланец крепления стартера; 2 - заглушка; 3 - зеркало цилиндра; 4 - рубашка охлаждения; 5 - фланец крепления масляного картера; 6 - крышка коренного подшипника; 7 - канал подвода смазки к коренному подшипнику; 8 - центральная масляная магистраль

Рис.20. Блок цилиндров. Продольный разрез по оси цилиндров:

1 - фланец крепления коробки перемены передач; 2 - плоскость прилегания головки цилиндров;

3 - зеркало цилиндра; 4 - рубашка охлаждения; 5 - плоскость прилегания крышки цепи;

6 - пазы для фиксации вкладышей коренных подшипников; 7 - крышка коренного подшипника;

8 - фланец крепления масляного картера; 9 - гнездо коренного подшипника

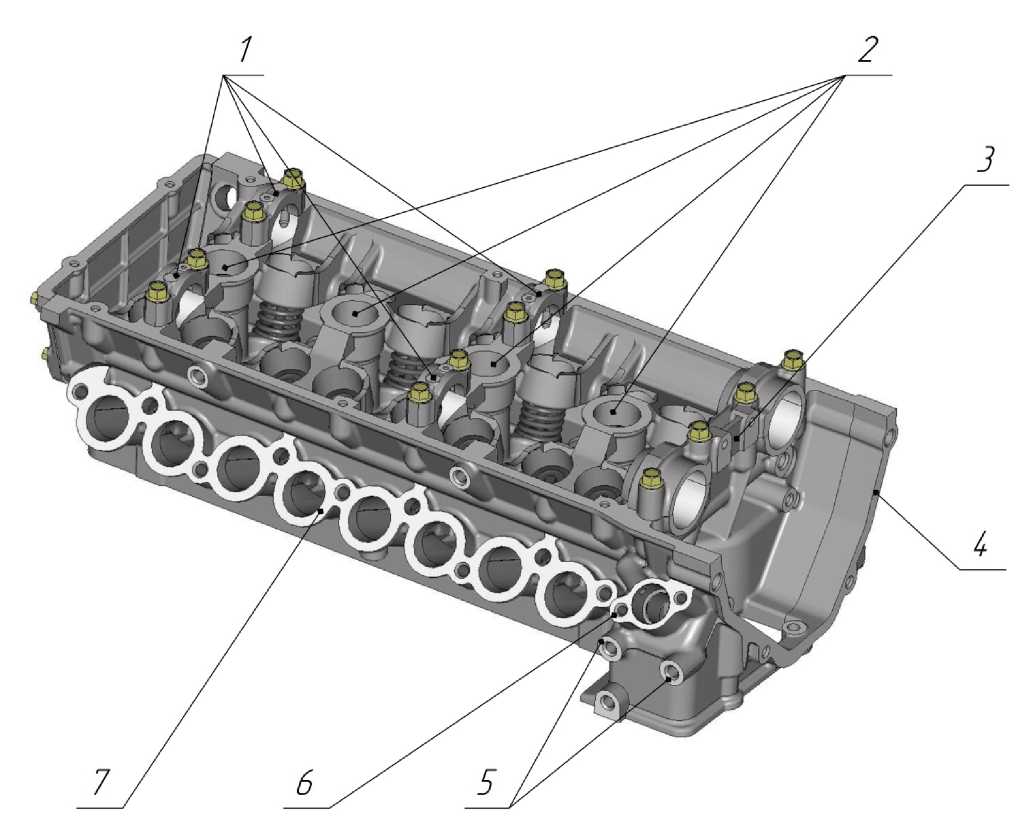

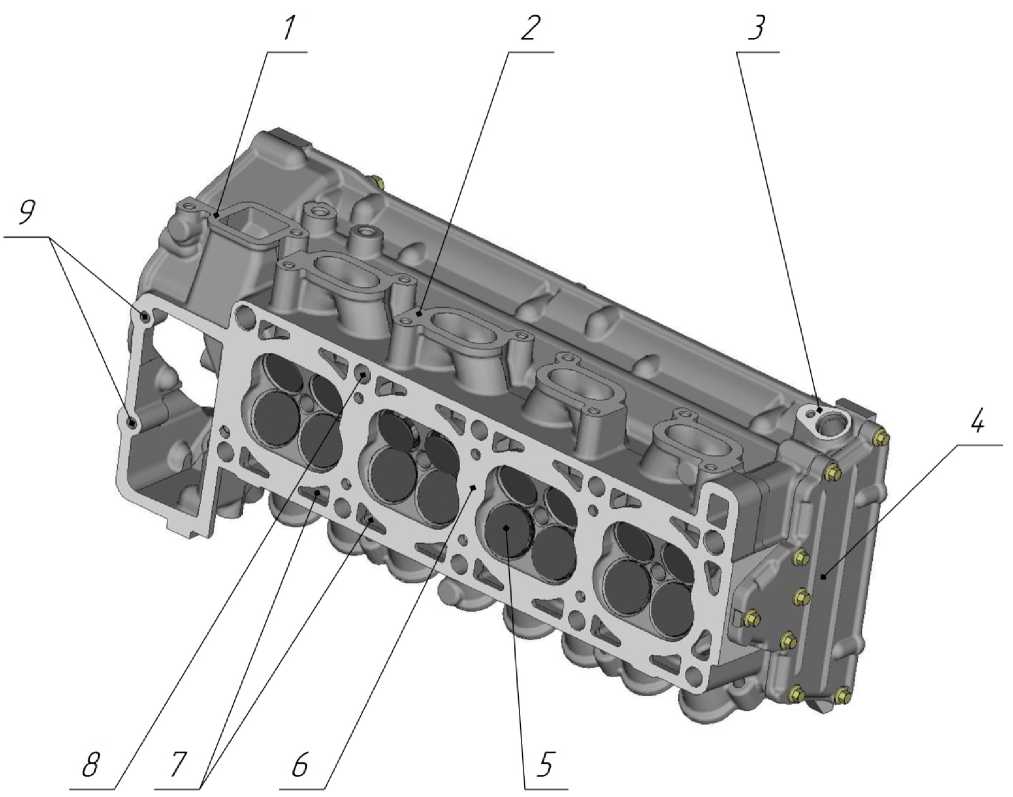

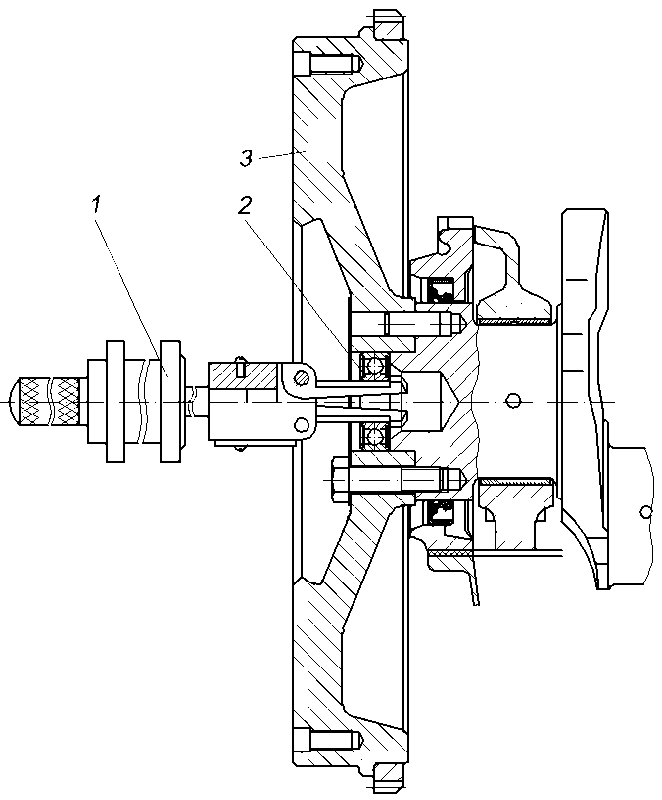

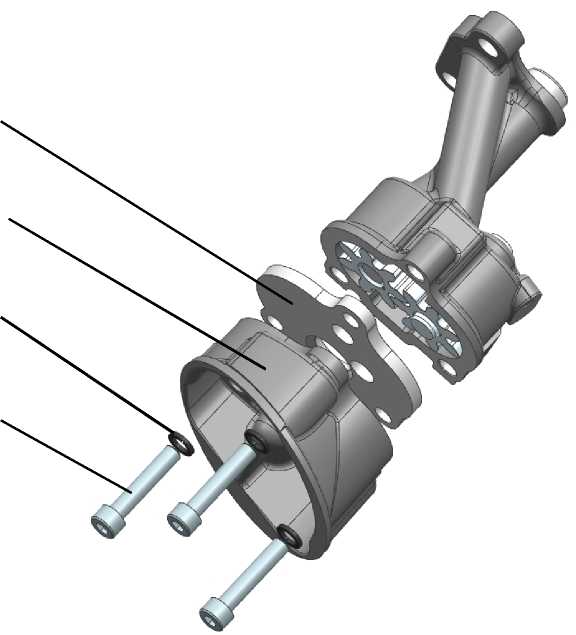

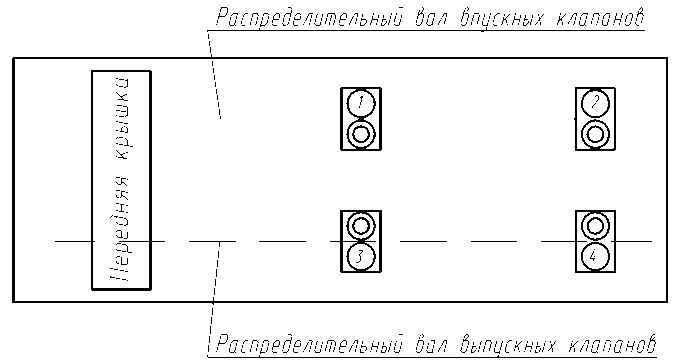

Головка цилиндров (рис.21,22). Головка цилиндров отлита из алюминиевого сплава, имеет два впускных и два выпускных клапана на каждый цилиндр. В верхней части головки цилиндров размещены два распределительных вала. Крышки опор распределительных валов 1 (рис.21) обрабатываются в сборе с головкой цилиндров и поэтому они не взаимозаменяемы. Крышки опор валов должны устанавливаться в соответствии с выбитыми на них порядковыми номерами, при этом ориентируясь определенным образом.

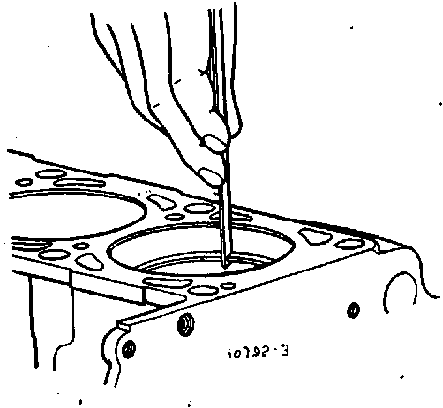

Отверстия под свечи зажигания (рис.22) находятся в центральной части камеры сгорания. В передней части имеются две бобышки с отверстиями 9 для крепления головки цилиндров к крышке цепи. Между головкой цилиндров и блоком цилиндров устанавливается стальная, двухслойная прокладка головки цилиндров, имеющая высокую уплотняющую способность и термическую стойкость.

Рис.21. Головка цилиндров. Вид на фланец впускной трубы, на верхнюю плоскость и на фланец передней крышки:

1 - крышки распределительных валов; 2 - свечные колодцы; 3 - передняя крышка распределительных валов; 4 - фланец крепления передней крышки головки цилиндров; 5 - резьбовые отверстия крепления верхнего кронштейна генератора или кронштейна крепления агрегатов;

6 - фланец крепления крышки гидронатяжителя; 7 - фланец крепления впускной трубы

Рис.22. Головка цилиндров. Вид на камеры сгорания, на фланец выпускного коллектора и на заднюю крышку:

1 - фланец крепления термостата; 2 - фланец крепления выпускного коллектора; 3 - фланец крепления датчика фазы; 4 - задняя крышка головки цилиндров; 5 - клапаны; 6 - плоскость прилегания к блоку цилиндров; 7 - окна рубашки охлаждения; 8 - отверстия болтов крепления головки цилиндров к блоку цилиндров; 9 - отверстия болтов крепления головки цилиндров к крышке цепи

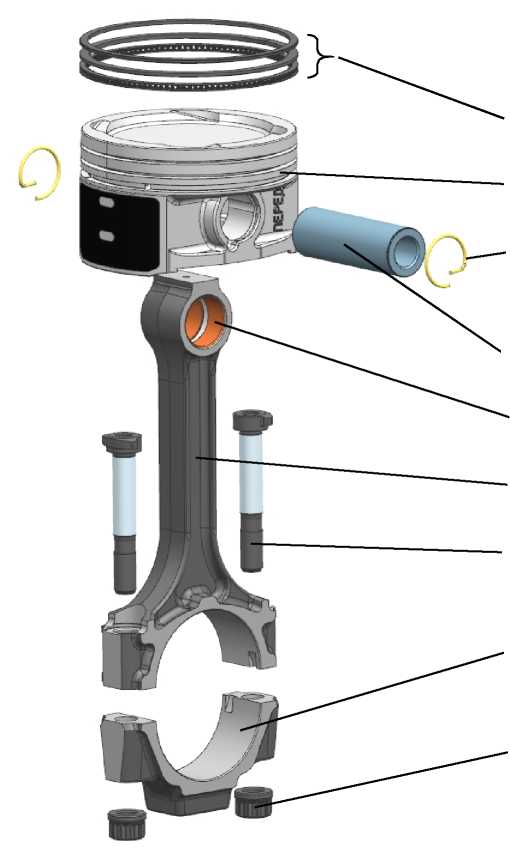

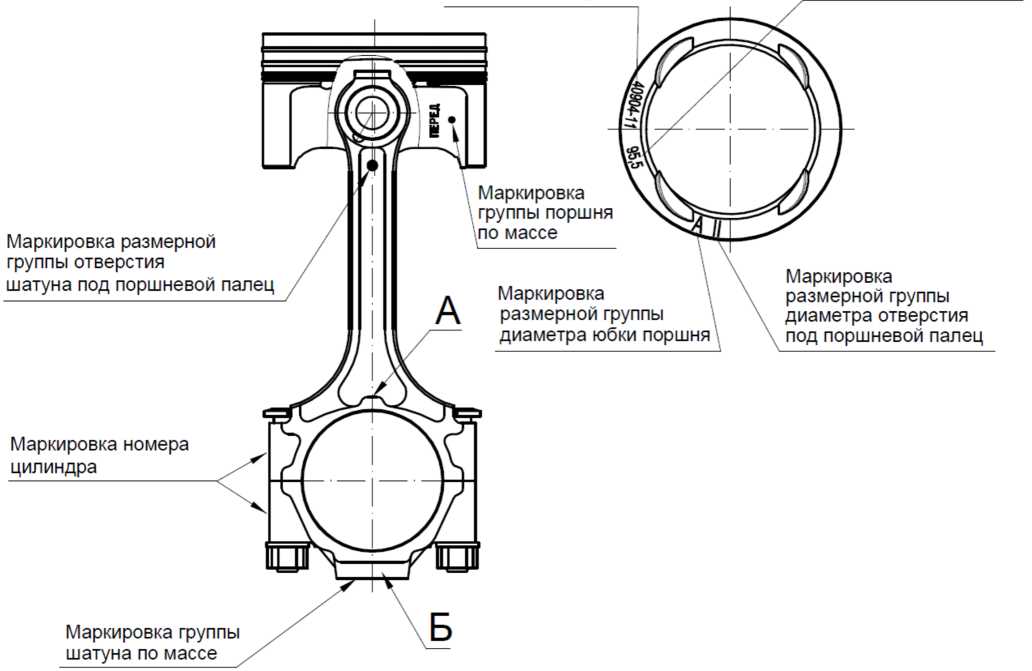

Поршень 2 (рис.23) отлит из алюминиевого сплава. Юбка поршня выполнена с бочкообразным вертикальным профилем. В поперечном (горизонтальном) сечении юбка поршня имеет форму овала, где больший радиус расположен перпендикулярно оси поршневого пальца. Для улучшения приработки и снижения потерь на трение на поверхности юбки имеется микрорельеф и графитовое покрытие.

На днище каждого поршня сделана выемка для расположения части камеры сгорания и четыре цековки, которые предотвращают касание (удары) о днище поршня тарелок клапанов при нарушении фаз газораспределения.

По наибольшему диаметру юбки поршни делятся на 5 размерных групп, по диаметру отверстия под поршневой палец - на 2 группы, по массе - на 3 группы. Маркировка размерных групп диаметра юбки поршня и диаметра отверстия под палец выбивается на днище поршня.

На торце поршня имеется надпись «ПЕРЕД», служащая для его правильной ориентации при установке в блок цилиндров. Поршень должен устанавливаться, ориентируясь данной надписью в сторону переднего торца блока цилиндров (в сторону расположения шкива коленчатого вала).

Рис.23. Поршень и шатун:

2

3

4

5

6

7

8

9

1 - поршневые кольца; 2 - поршень; 3 - стопорное кольцо; 4 - поршневой палец; 5 - втулка шатуна; 6 - шатун; 7 - болт шатуна; 8 - крышка шатуна; 9 - гайка

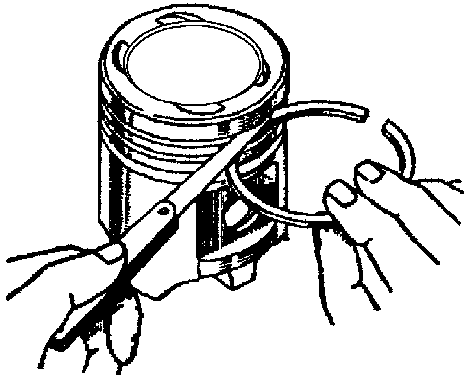

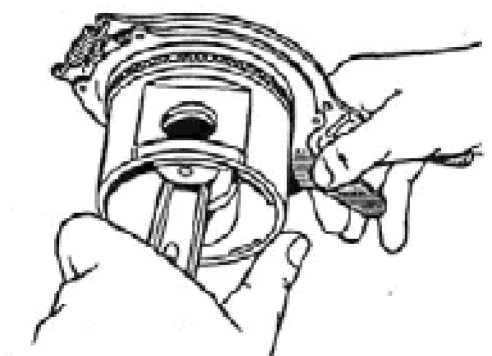

Поршневые кольца (рис.24) устанавливаются по три на каждом поршне: два компрессионных и одно маслосъёмное.

Верхнее компрессионное кольцо 2 из высокопрочного чугуна. Прилегающая к цилиндру поверхность верхнего компрессионного кольца имеет бочкообразную форму. Для увеличения износостойкости эта поверхность покрыта хромом.

Нижнее компрессионное кольцо 3 изготавливается из специального чугуна, частично имеет наружную коническую поверхность, частично - цилиндрическую. Кольцо должно устанавливаться на поршень маркировкой «ВЕРХ» в сторону днища поршня (вверх).

Маслосъемное кольцо сборное. Состоит из изготавливаемого из специального чугуна кольца 4 коробчатого сечения и пружинного расширителя 5.

Рис.24. Поршневые кольца:

1 - поршень; 2 - верхнее компрессионное кольцо; 3 - нижнее компрессионное кольцо; 4 - маслосъемное кольцо; 5 - пружинный расширитель

Поршневые пальцы - трубчатого сечения, стальные, плавающего типа, при работе двигателя свободно вращаются в бобышках поршня и втулке шатуна. Для увеличения твердости и износостойкости наружная поверхность пальца подвергнута химико-термическому упрочнению. Осевое перемещение пальца 4 (рис.23) ограничивается стопорными кольцами 3, установленными в канавках бобышек поршня 2. Поршневые пальцы 40524.1004020-12 по наружному диаметру делятся на 2 размерные группы, поршневые пальцы 406.1004020-05 - на 5 размерных групп.

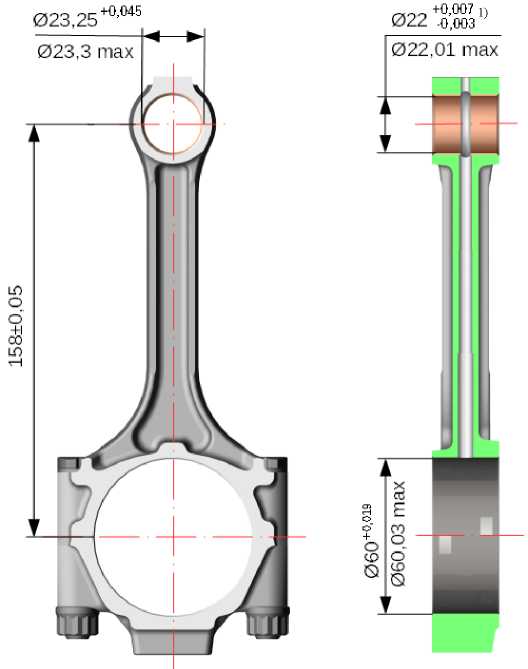

Шатун - стальной, кованый, со стержнем двутаврового сечения и продольным отверстием подачи масла для смазки подшипника поршневого пальца и охлаждения днища поршня. В поршневую головку шатуна запрессована бронзовая втулка 5 (рис.23), служащая подшипником поршневого пальца.

Крышка шатуна 8 крепится к шатуну двумя центрирующими болтами 7 с гайками 9. Крышка обрабатывается совместно с шатуном, поэтому крышки нельзя переставлять с одного шатуна на другой.

Для правильной сборки на боковых поверхностях крышек и шатунов выбиты порядковые номера цилиндров, в которые они были установлены. Крышка шатуна с шатуном должны быть собраны таким образом, чтобы номера цилиндров или пазы под вкладыши располагались с одной стороны.

Шатуны делятся на 4 группы по массе и на 4 размерные группы по диаметру отверстия втулки под поршневой палец.

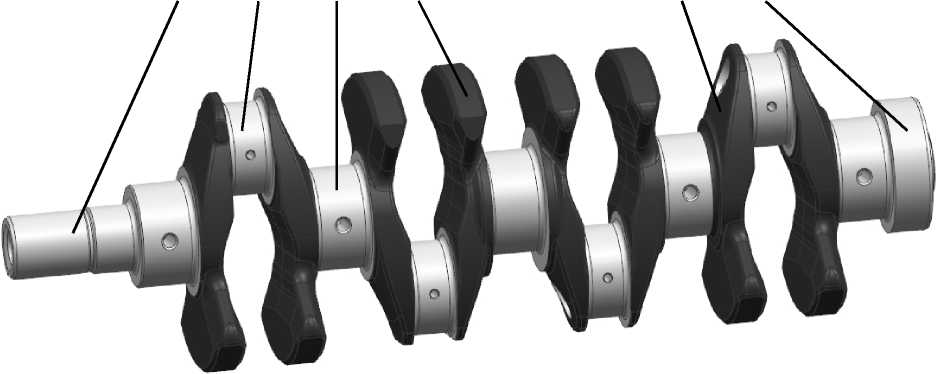

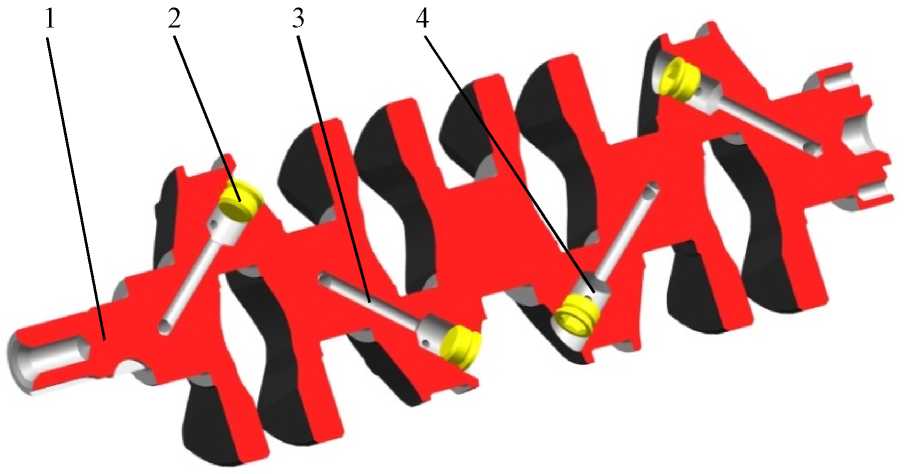

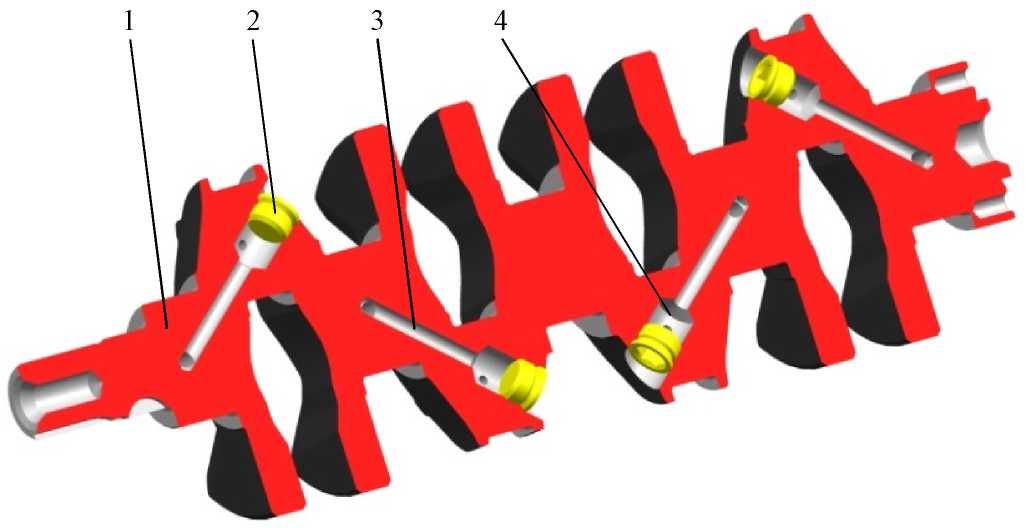

Коленчатый вал - пятиопорный, отлит из высокопрочного чугуна. Для разгрузки коренных подшипников от центробежных сил коленчатый вал имеет восемь противовесов 4 (рис.25). Износостойкость коренных 3, шатунных 2 шеек и поверхности заднего фланца 6, контактирующей с рабочей кромкой сальника, обеспечивается поверхностной закалкой токами высокой частоты. Галтели коренных и шатунных шеек вала накатываются роликами для их упрочнения. Вал динамически сбалансирован.

1 2 3 4 5 6

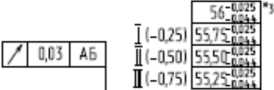

Рис.25. Коленчатый вал:

1 - носок; 2 - шатунная шейка; 3 - коренная шейка; 4 - противовес; 5 - щека; 6 - фланец

В коренных (кроме средней) и шатунных шейках просверлены сквозные отверстия 1 и 2 (рис.26), которые соединяются косыми сверлениями 3, проходящими сквозь шейки и щеки вала. Данные каналы служат для подачи масла к шатунным подшипникам. В месте выхода сверлений в щеках находятся специальные грязеулавливающие полости 4, закрытые резьбовыми пробками 5. В процессе вращения коленчатого вала грязь и продукты износа, находящиеся в масле, отделяются за счет действия центробежной силы инерции и накапливаются в этих полостях. Происходит дополнительная, помимо фильтра, очистка масла.

Направление вращения коленчатого вала - правое (при направлении взгляда на шкив коленчатого вала).

Коленчатый вал установлен в коренных опорах блока цилиндров, в которых расположены вкладыши коренных подшипников.

1

2

3

4

5

Рис.26. Разрез коленчатого вала вдоль оси:

1,2 - сквозное отверстие подачи масла; 3 - масляный канал; 4 - грязеулавливающая полость; 5 - пробка

Вкладыши коренных и шатунных подшипников коленчатого вала стале-алюминевые. Верхние вкладыши коренных подшипников имеют канавку и отверстие для подачи масла, нижние - без канавок. Верхние и нижние вкладыши шатунных подшипников одинаковые, с отверстием для подвода масла в масляный канал шатуна.

Осевое перемещение коленчатого вала ограничивается упорными полушайбами 3 и 4 (рис.27), расположенными по обе стороны средней (третьей) коренной опоры в проточках крышки 6 и блока цилиндров 2. Полушайбы поверхностью с канавками обращены к щекам коленчатого вала 7.

Нижние полушайбы удерживаются от вращения за счет выступов, входящих в пазы на торцах крышки среднего коренного подшипника.

Рис.27. Средний (упорный) подшипник коленчатого вала:

1 - верхний вкладыш коренного подшипника; 2 - блок цилиндров; 3 - верхняя полушайба упорного подшипника; 4 - нижняя полушайба упорного подшипника; 5 - нижний вкладыш коренного подшипника; 6 - крышка среднего коренного подшипника; 7 - коленчатый вал

Нижние полушайбы упорного подшипника сталеалюминевые. Верхние полушайбы упорного подшипника выполнены полностью из алюминиевого сплава. Могут устанавливаться полиамидные полушайбы переднего упорного подшипника.

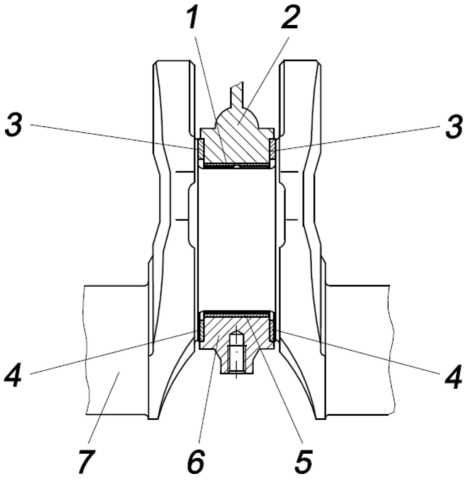

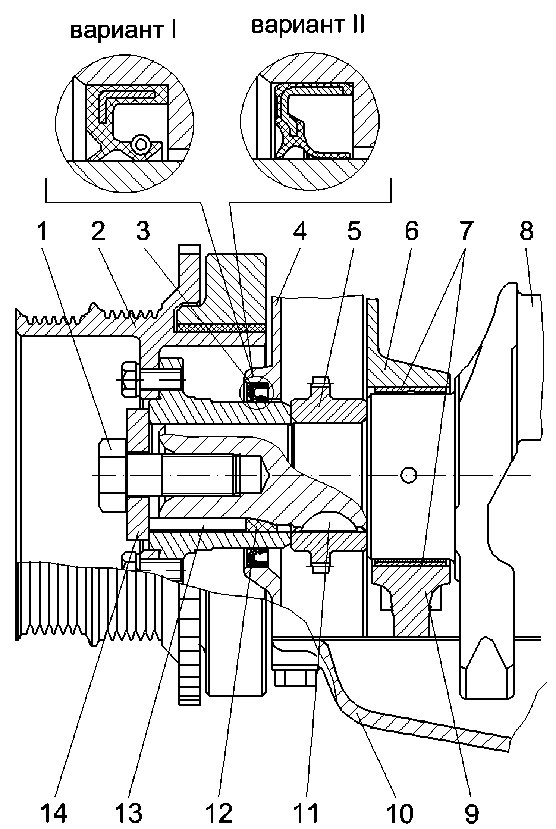

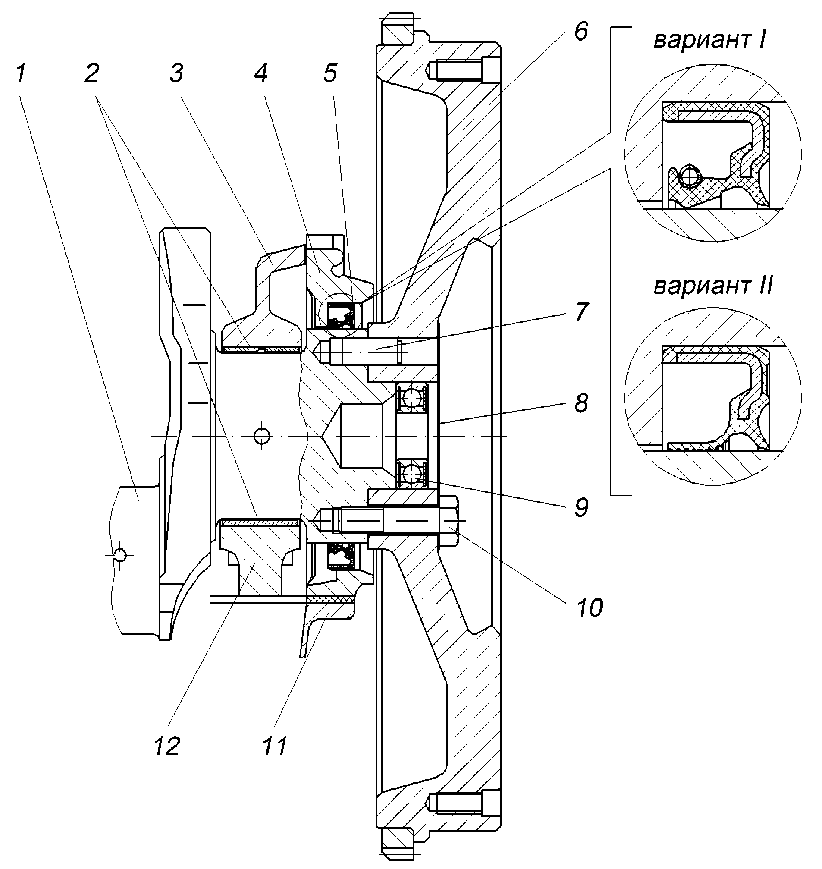

На переднем конце коленчатого вала (рис.28) на шпонках 11 и 13 установлены ведущая звездочка 5 первой ступени привода распределительных валов и шкив коленчатого вала 2, закрепленные стяжным болтом 1.

Уплотнение переднего конца коленчатого вала обеспечивается передним сальником 3, запресованным в крышку цепи 4, и уплотнительной пробкой 12, установленной в шпоночном пазе коленчатого вала. Могут применяться передние сальники двух типов: с рабочей кромкой, охватываемой пружиной (вариант I), и без пружины, с конической рабочей кромкой, имеющей винтовую насечку (вариант II).

Рис.28. Передний конец коленчатого вала:

1 - стяжной болт; 2 - шкив коленчатого вала; 3 - передний сальник; 4 - крышка цепи; 5 - звездочка привода распределительных валов2); 6 - блок цилиндров; 7 - вкладыши коренного подшипника; 8 - коленчатый вал; 9 - крышка коренного подшипника; 10 - масляный картер; 11 - сегментная шпонка; 12 - уплотнительная пробка; 13 - призматическая шпонка; 14 - шайба

Шкив коленчатого вала 2 (рис.28) имеет специальный эластомерный резиновый элемент, служащий для гашения крутильных колебаний коленчатого вала, с последующим снижением шума и улучшением условий работы цепного привода распределительных валов. Шкив коленчатого вала со ступицей подвергнут статической балансировке.

Контактирующая с рабочей кромкой переднего сальника поверхность стальной ступицы шкива коленчатого вала для увеличения износостойкости закалена токами высокой частоты.

Зубчатый венец шкива коленчатого вала служит для формирования импульсов, воспринимаемых датчиком синхронизации системы управления, с помощью которых микропроцессорный блок системы управления определяет частоту вращения коленчатого вала и положение коленчатого вала относительно ВМТ.

На диске демпфера нанесена риска, по совпадению которой с выступом на крышке цепи определяется нахождение поршня первого цилиндра в ВМТ.

На центрирующий буртик заднего конца коленчатого вала и штифт 7 (рис.29) установлен маховик 6 с ободом, прикрепленный к фланцу шестью само-стопорящимися болтами 10 через термоупрочненную шайбу 8. Термоупрочненная шайба служит для увеличения надежности соединения. В отверстии маховика установлен подшипник 9 первичного вала коробки передач.

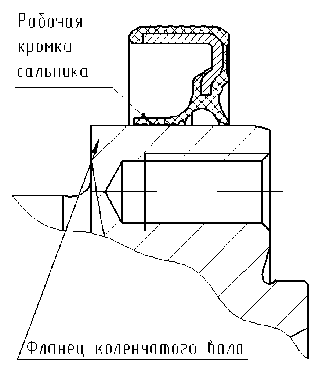

Герметичность заднего конца коленчатого вала обеспечивается задним сальником 5, установленным в сальникодержателе 4. Центрирование заднего сальника относительно коленчатого вала достигается благодаря выступам сальникодержателя. Могут устанавливаться задние сальники двух типов: с рабочей кромкой, охватываемой пружиной (вариант I), и без пружины, с конической рабочей кромкой, имеющей винтовую насечку (вариант II).

Рис.29. Задний конец коленчатого вала:

1 - коленчатый вал; 2 - вкладыши коренного подшипника; 3 - блок цилиндров; 4 - сальникодер-жатель; 5 - задний сальник; 6 - маховик с ободом; 7 - установочный штифт маховика; 8 - шайба болтов маховика; 9 - подшипник первичного вала коробки передач; 10 - болт маховика; 11 - масляный картер; 12 - крышка коренного подшипника

Маховик 6 (рис.29) - отлит из серого чугуна, имеет напрессованный стальной, упрочненный закалкой токами высокой частоты, зубчатый обод. Статическая балансировка маховика производится отдельно от коленчатого вала.

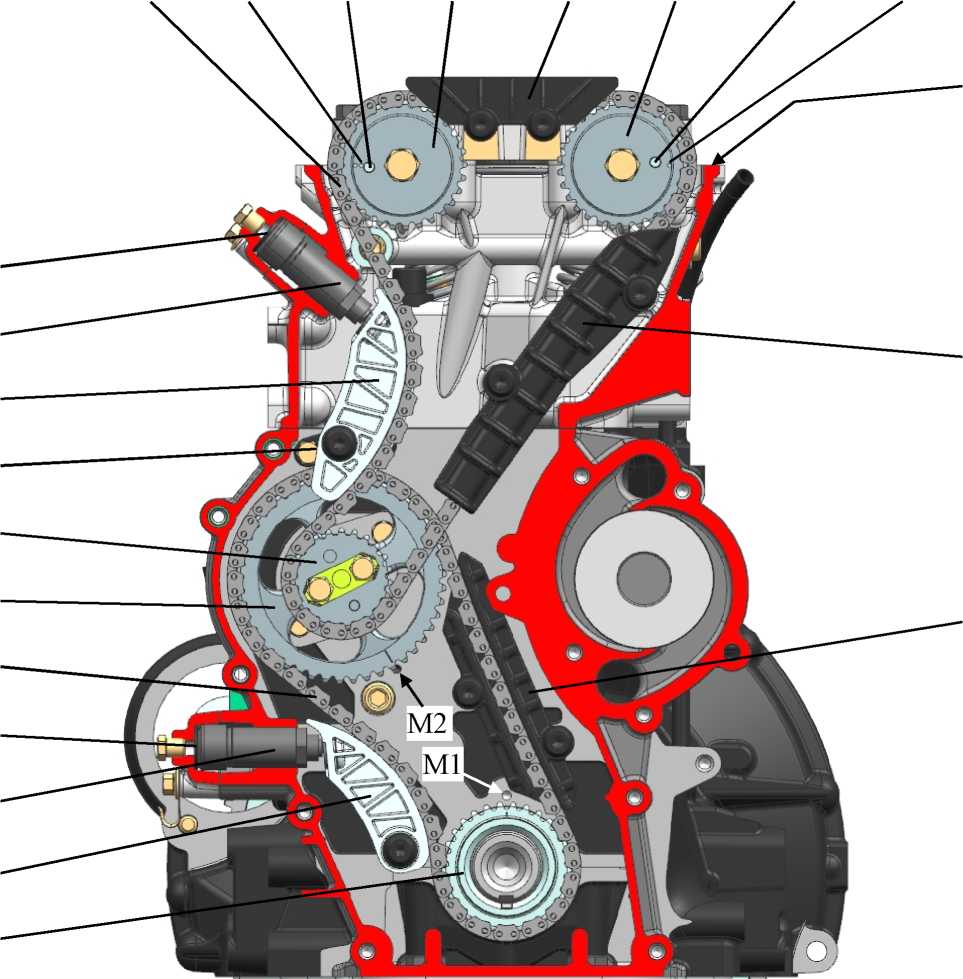

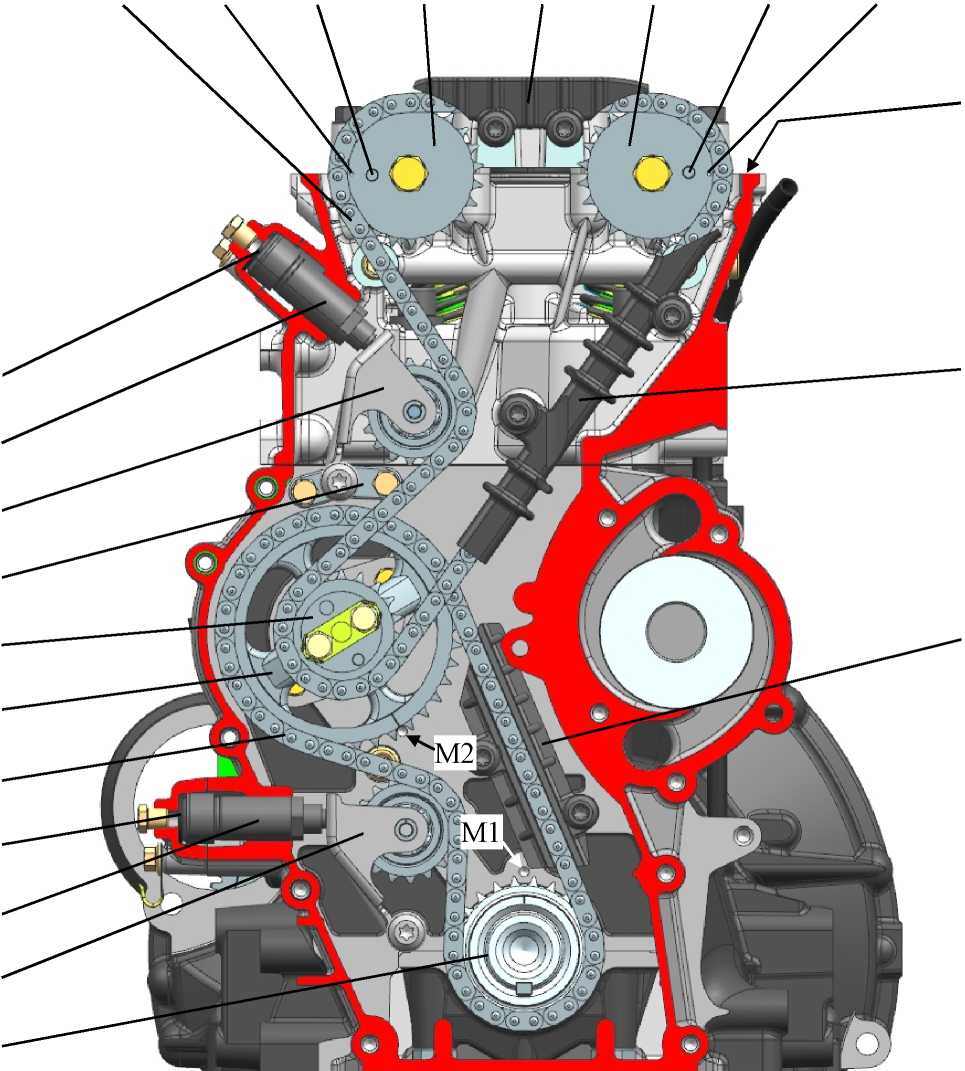

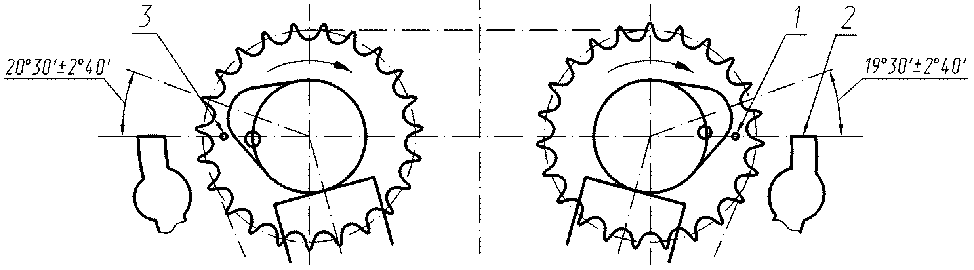

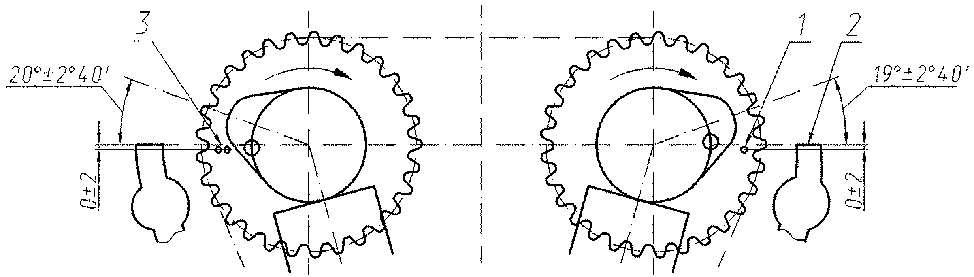

Привод распределительных валов осуществляется двумя зубчатыми цепями (рис.30).

Привод распределительных валов включает в себя: звездочку 1 коленчатого вала (29 зубьев), ведомую 6 и ведущую 7 звездочки промежуточного вала (46 и 23 зуба), звездочки распределительных валов 15 и 17 (29 зубьев), две зубчатые цепи 5 и 12 (84 звена - нижняя, 108 звеньев - верхняя), гидронатяжители 3 и 10, башмаки натяжения цепей 2 и 9, и успокоители цепей 16, 21 и 22. Натяжение цепи каждой ступени осуществляется гидронатяжителями.

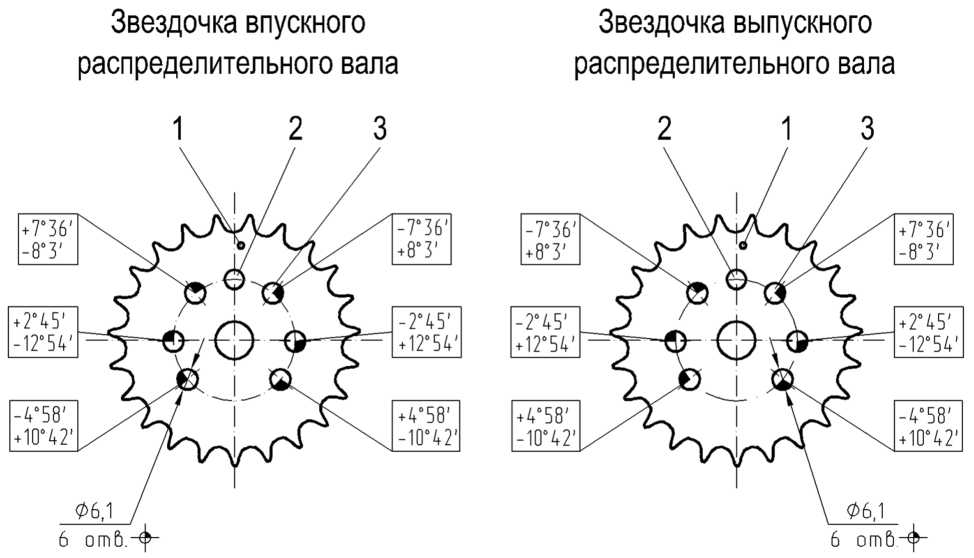

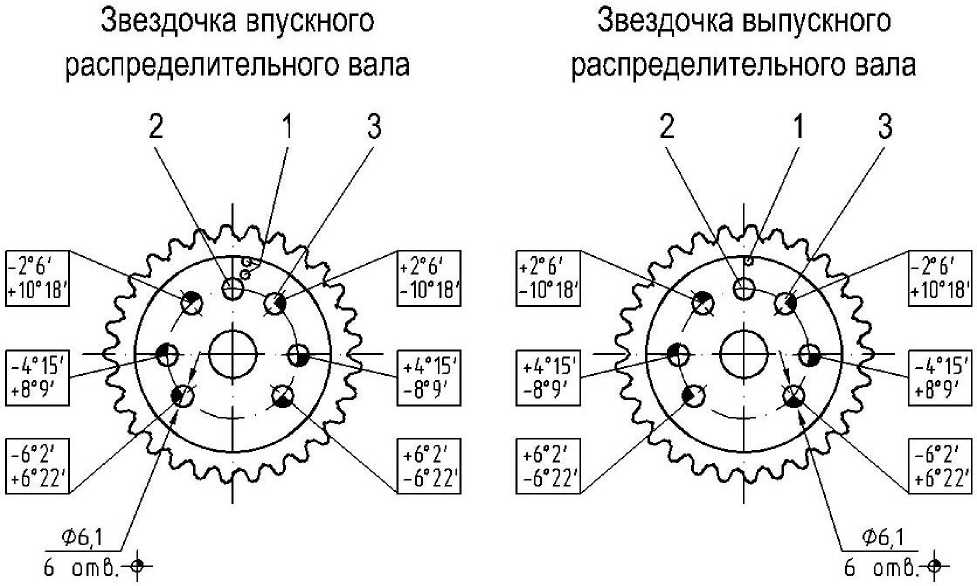

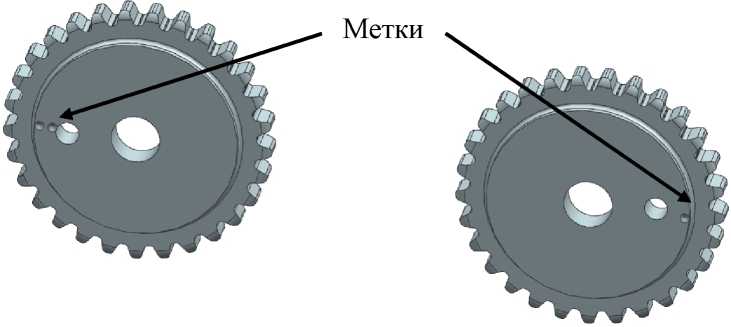

Для правильной сборки привода распределительных валов и установки фаз газораспределения на звездочке коленчатого вала, ведомой звездочке промежуточного вала, звездочках распределительных валов, блоке цилиндров имеются метки.

При установке привода метки М1 и М2 блока цилиндров должны совпадать с метками на звездочках коленчатого и промежуточного валов. Метки 13, 19 на звездочках распределительных валов должны быть направлены в разные стороны наружу двигателя и совпадать с верхней плоскостью 20 головки цилиндров, как показано на рисунке.

Внимание!

Звездочки распределительных валов впускных и выпускных клапанов привода распределительных валов с зубчатыми цепями невзаимозаменяемые. Для их отличия друг от друга на звездочке распределительного вала впускных клапанов выбито две установочных метки, на звездочке распределительного вала выпускных клапанов имеется только одна метка.

Данное положение распределительных и коленчатого валов соответствует нахождению поршня первого цилиндра в ВМТ такта сжатия. Положение поршня первого цилиндра в ВМТ также можно определить по совпадению риски на диске демпфера шкива коленчатого вала с выступом на крышке цепи.

Ведущая звездочка промежуточного вала - стальная, для увеличения твердости и износостойкости углеродоазотирована. Звездочки коленчатого вала, распределительных валов и ведомая промежуточного вала изготовлены из высокопрочного чугуна.

12 13 14 15 16 17 18 19

11

10

9

8

7

6

5

4

3

2

1

Рис.30. Привод распределительных валов с зубчатыми цепями:

20

21

22

1 - звездочка коленчатого вала; 2,9 - башмак натяжения цепи; 3,10 - гидронатяжитель; 4,11 - шумоизоляционная шайба; 5 - нижняя цепь; 6 - ведомая звездочка промежуточного вала;

7 - ведущая звездочка промежуточного вала; 8 - опора болта натяжного устройства; 12 - верхняя цепь; 13,19 - установочные метки на звездочках; 14,18 - установочные штифты; 15 - звездочка распределительного вала впускных клапанов; 16 - верхний успокоитель цепи; 17 - звездочка распределительного вала выпускных клапанов; 20 - верхняя плоскость головки цилиндров; 21 -средний успокоитель цепи; 22 - нижний успокоитель цепи;

М1 и М2 - установочные метки блока цилиндров

На более ранних двигателях ЗМЗ-40904.10 устанавливался привод распределительных валов двумя двухрядными втулочными цепями, а также двумя однорядными втулочными цепями, показанные на рис.31.

12 13 14 15 16 17 18 19

М2

М1

20

21

22

Рис.31. Привод распределительных валов двигателей ЗМЗ-40904.10

11

10

9

8

7

6

5

4

3

2

1

с втулочными двухрядными и однорядными цепями:

1 - звездочка коленчатого вала; 2,9 - рычаг натяжного устройства со звездочкой; 3,10 - гидронатяжитель; 4,11 - шумоизоляционная шайба; 5 - нижняя цепь; 6 - ведомая звездочка промежуточного вала; 7 - ведущая звездочка промежуточного вала; 8 - опора болта натяжного устройства; 12 - верхняя цепь; 13,19 - установочные метки на звездочках; 14,18 - установочные штифты; 15 - звездочка распределительного вала впускных клапанов; 16 - верхний успокоитель цепи; 17 - звездочка распределительного вала выпускных клапанов; 20 - верхняя плоскость головки цилиндров; 21 - средний успокоитель цепи; 22 - нижний успокоитель цепи;

М1 и М2 - установочные метки блока цилиндров

Распределительные валы - отлиты из специального легированного чугуна. Для достижения высокой износостойкости рабочих поверхностей применяется «от-бел» кулачков.

Валы вращаются в два раза медленнее коленчатого вала в подшипниках, образованных головкой цилиндров и съемными алюминиевыми крышками. От осевых перемещений валы удерживаются упорными полукольцами из полиамида, которые входят в проточки на передней опорной шейке валов и передней крышки распределительных валов.

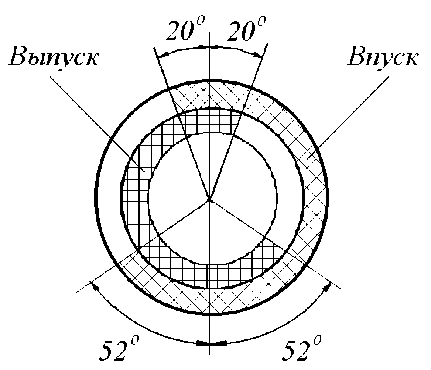

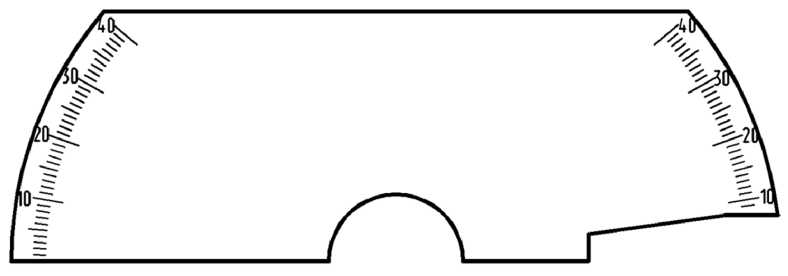

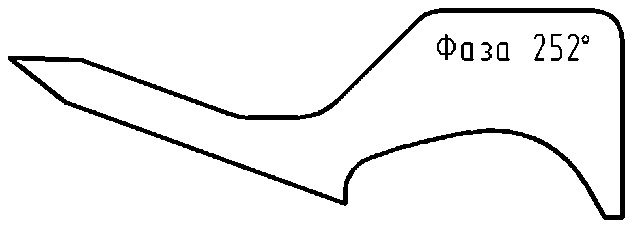

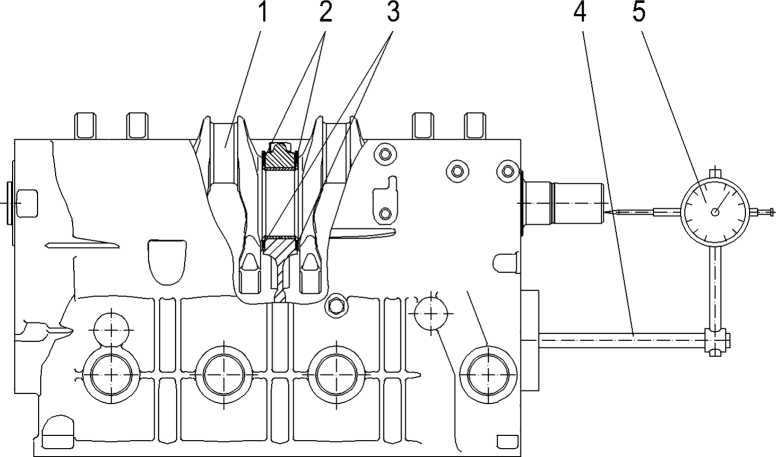

Распределительные валы впускных и выпускных клапанов имеют одинаковый профиль кулачков. Распределительные валы обеспечивают фазы газораспределения, показанные на рис.32, и высоту подъема клапана 9 мм.

Рис.32. Фазы газораспределения

Фазы газораспределения действительны при правильной установке привода распределительных валов. В процессе длительной эксплуатации происходит удлинение цепей привода, что приводит к нарушению фаз газораспределения и ухудшению характеристик двигателя. Поэтому при эксплуатации двигателя необходимо проводить проверку и, при необходимости, корректировку фаз.

На заднем торце распределительного вала выпускных клапанов в случае установки на двигателе датчика фазы закреплена загнутая стальная пластина, служащая для формирования импульсов, воспринимаемых датчиком фазы системы управления, с помощью которых микропроцессорный блок системы управления определяет фазу работы двигателя.

Привод клапанов (рис.33) осуществляется двумя распределительными валами 6 и 9, расположенными в головке цилиндров 5. Кулачки распределительных валов действуют непосредственно на гидротолкатели 10, которые перемещаются в цилиндрических отверстиях головки цилиндров. Применение гидравлических толкателей в приводе клапанов исключает необходимость регулировки зазоров. В приводе применяется одна пружина на каждый клапан.

Рис.33. Привод клапанов:

1 - седло впускного клапана; 2 - направляющая втулка впускного клапана; 3 - впускной клапан; 4 - пружина клапана; 5 - головка цилиндров; 6 - распределительный вал впускных клапанов; 7 -тарелка пружины клапана; 8 - маслоотражательный колпачок; 9 - распределительный вал выпускных клапанов; 10 - гидротолкатель; 11 - сухарь клапана; 12 - выпускной клапан; 13 - опорная шайба пружины клапана; 14 - направляющая втулка выпускного клапана; 15 - седло выпускного клапана

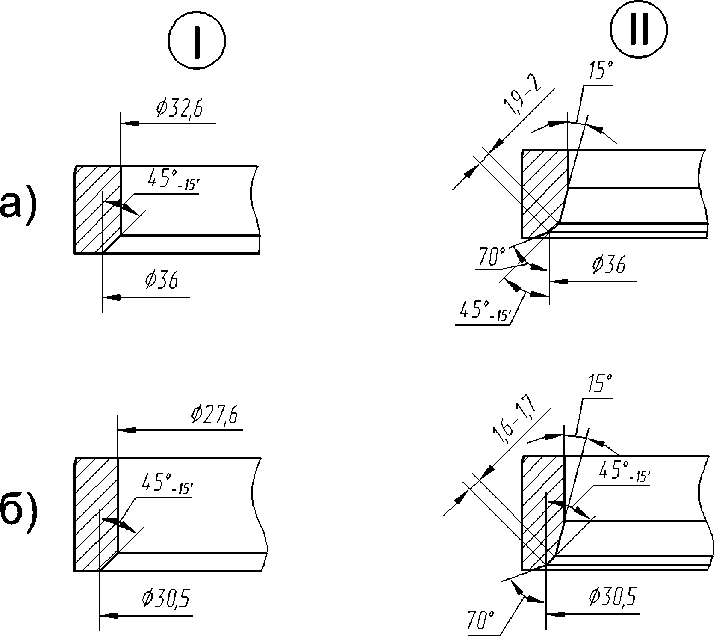

Клапаны - изготовлены из жаропрочной стали и имеют возможность в процессе работы проворачиваться. Клапаны работают в направляющих втулках, запрессованных в головку цилиндров.

Направляющие втулки изготавливаются из металлокерамики или из легированного серого чугуна. Седла клапанов изготавливаются из металлокерамики.

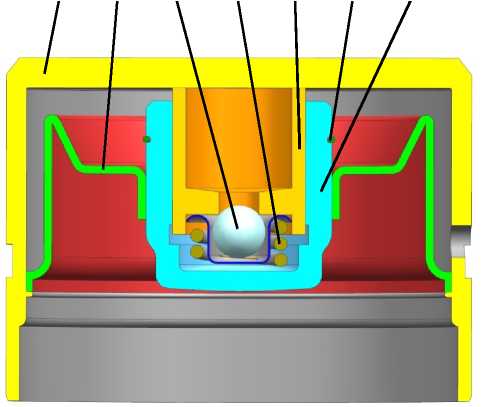

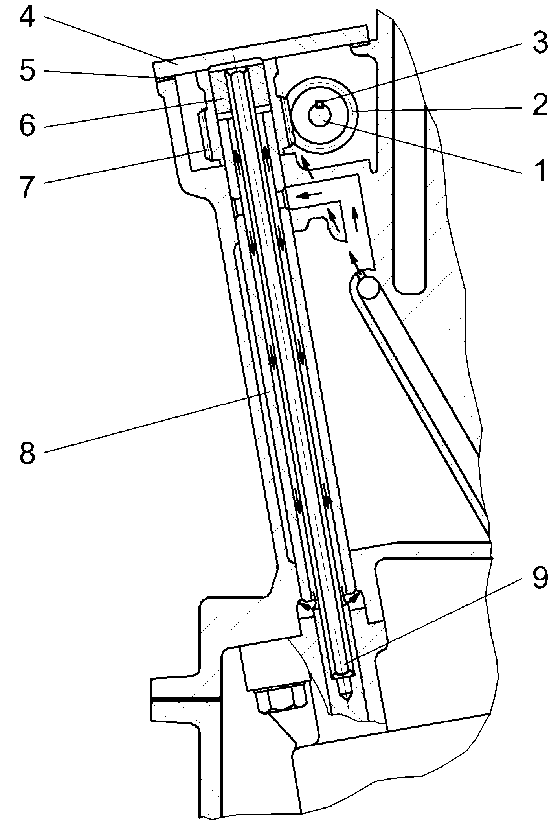

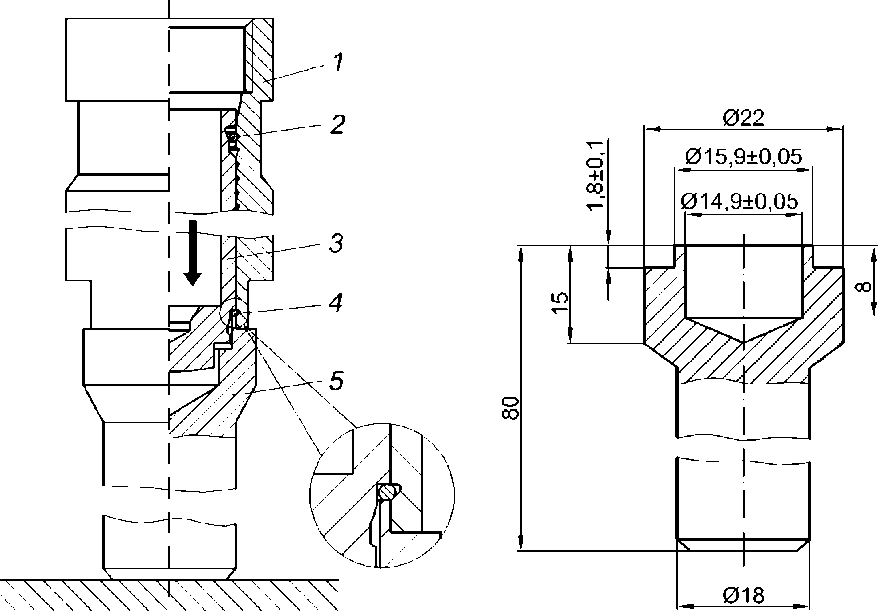

Гидротолкатели (рис.34) - выполнены в виде цилиндрического стакана с плунжерной парой гидрокомпенсатора внутри и канавкой с отверстием для подвода масла от магистрали в головке цилиндров снаружи. Гидротолкатели обеспечивают беззазорный контакт кулачка распределительного вала с торцом клапана за счет давления масла и действия пружины гидрокомпенсатора.

При работе гидротолкатели вращаются благодаря смещению по ширине середины кулачка распределительного вала относительно оси гидротолкателя, что обеспечивает равномерную приработку и уменьшение износа торца гидротолкателя.

Рис.34. Гидротолкатель:

1 - корпус гидротолкателя; 2 - направляющая втулка гидрокомпенсатора; 3 - обратный шариковый клапан; 4 - пружина; 5 - поршень гидрокомпенсатора; 6 - стопорное кольцо; 7 - корпус гидрокомпенсатора

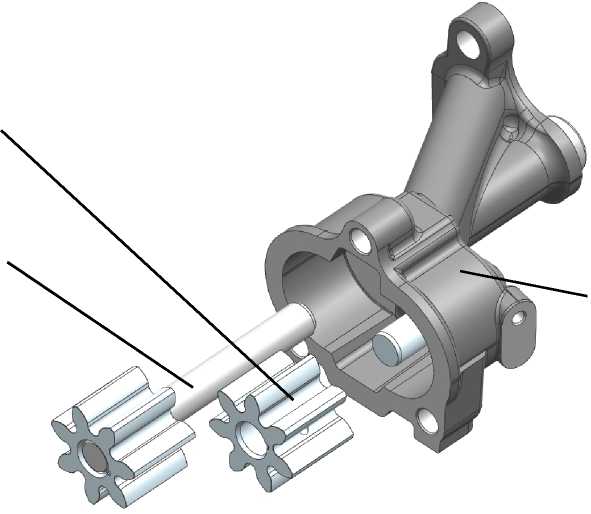

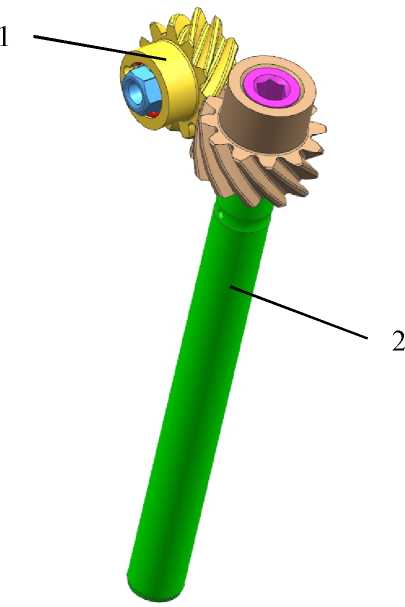

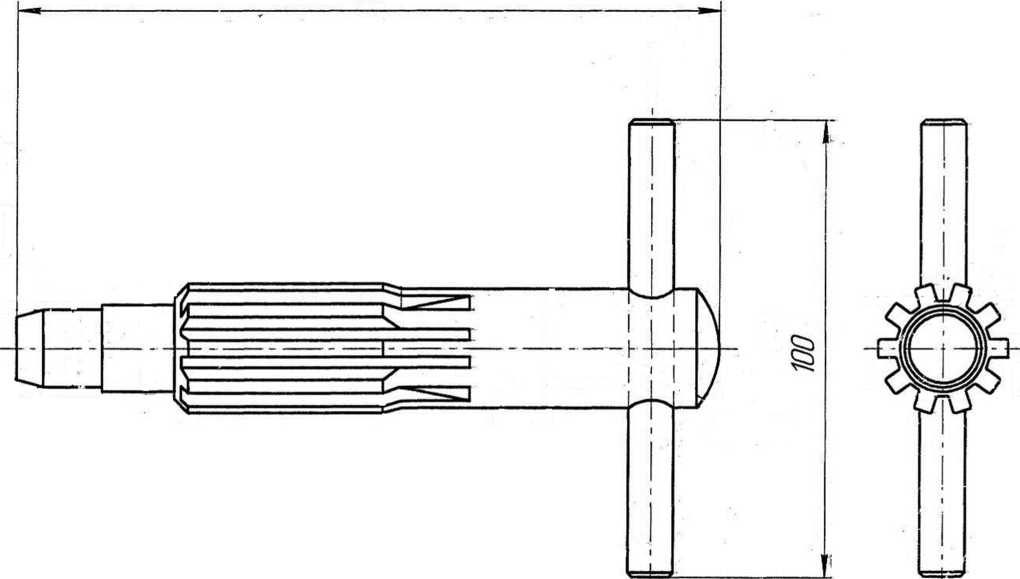

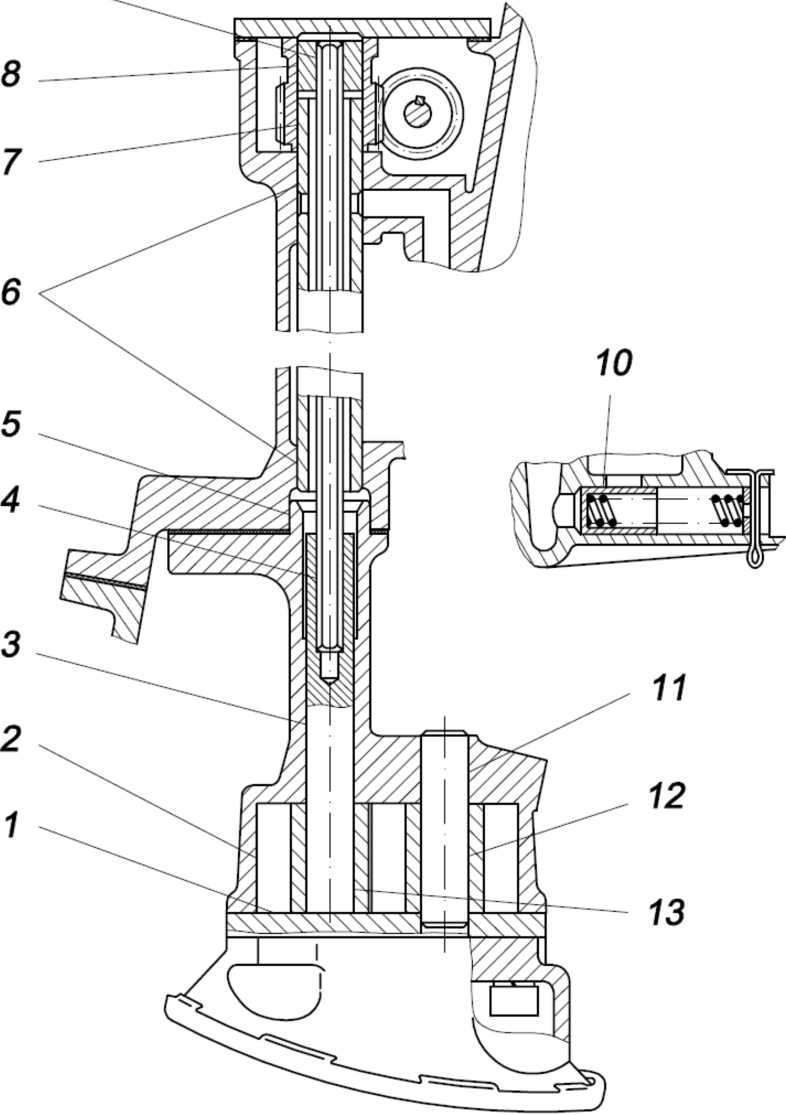

Промежуточный вал (рис.35) - служит для привода масляного насоса. Промежуточный вал сборный. Передняя и задняя опорные шейки, изготовленные из порошкового материала методом порошковой металлургии, напрессованы на стальной вал.

Рис.35. Вал промежуточный:

1 - болт; 2 - стопорная пластина; 3 - звездочка ведущая3; 4 - звездочка ведомая3; 5 - передняя втулка вала; 6 - промежуточный вал; 7 - труба; 8 - ведомая шестерня привода масляного насоса; 9 - кольцо; 10 - гайка; 11 - шпонка; 12 - ведущая шестерня привода масляного насоса;

13 - задняя втулка вала; 14 - блок цилиндров; 15 - фланец промежуточного вала; 16 - штифт

Промежуточный вал 6 установлен в приливы блока цилиндров 14, герметично закрыт стальной трубой 7, установленной на анаэробный герметик. Промежуточный вал в блоке цилиндров фиксируется от продольного смещения стальным закаленным фланцем 15. Фланец также может быть изготовлен из полимерного материала со стальными закладными шайбами под крепежные болты (кроме двигателей ЗМЗ-40905.10).

Вал вращается в сталеалюминевых втулках 5 и 13, запрессованных в отверстия блока. При вращении промежуточный вал прижимается торцом передней опорной шейки к крепежному фланцу.

На переднем конце вала установлены звездочки 3 и 4 привода распределительных валов, на заднем - винтовая шестерня 12 привода масляного насоса на сегментной шпонке 11 и закреплена фланцевой гайкой 10, удерживаемой с помощью кольца 9.

Звездочки привода распределительных валов крепятся двумя болтами 1 «напроход» к промежуточному валу. Болты стопорятся от самоотворачивания загибкой углов стопорной пластины 2 на гранях их головок. Точное угловое положение ведомой звездочки 3 относительно звездочки 4 обеспечивается установкой ее на штифт 16, запрессованный в ведомую звездочку.

Гидронатяжитель (рис.36) - стальной, выполнен в виде подобранной по зазору плунжерной пары, состоящей из корпуса 4 и плунжера 3. Гидронатяжитель обеспечивает постоянное натяжение цепи и гашение её колебаний за счет давления масла в системе смазки, и действия пружины плунжерной пары.

Внимание!

Гидронатяжители, применяемые в приводе распределительных валов зубчатыми цепями и однорядными втулочными цепями, невзаимозаменяемы с гидронатяжителями, применяемыми в приводе распределительных валов двухрядными втулочными цепями, за исключением гидронатяжителей, применяемых с адаптерами, которые могут применяться в приводе как зубчатыми и однорядными втулочными цепями, так и двухрядными втулочными цепями.

1. Для привода с зубчатыми и однорядными втулочными цепями применяются гидронатяжители 406.1006100-10, 406.1006100-11, имеющих маркировку на наружной поверхности корпуса «406» и «406.1006100-11» соответственно.

2. Для привода с двухрядными втулочными цепями применялись гидронатяжители 406.1006100-20, 406.1006100-23, имеющих маркировку на наружной поверхности корпуса «406-20» и «406.1006100-23» соответственно.

3. Для приводов с зубчатыми цепями и двухрядными втулочными цепями применяется комплект 40904.1006109 гидронатяжителя ф. «INA» (40904.1006100) с адаптером 40904.1006108 или 409040.1006108-01.

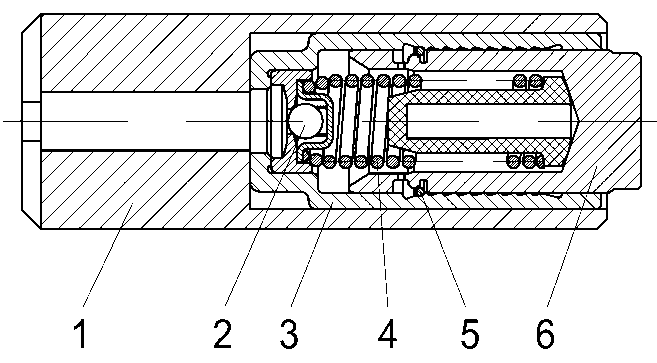

Рис.36. Гидронатяжитель:

1 - корпус клапана в сборе; 2 - запорное кольцо; 3 - плунжер; 4 - корпус; 5 - пружина; 6 - стопорное кольцо; 7 - транспортный стопор; 8 - отверстие для подвода масла из системы смазки

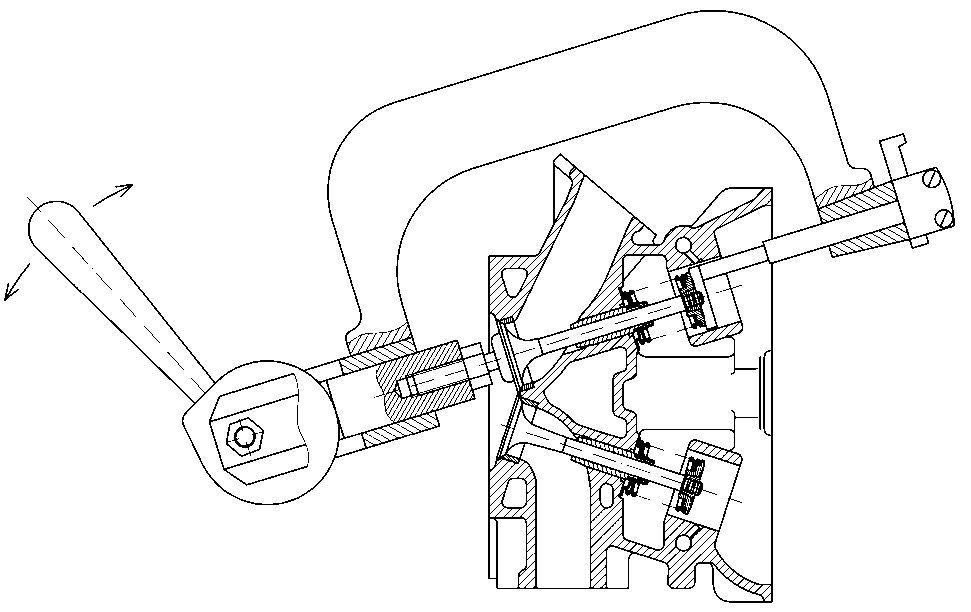

Для приведения гидронатяжителя в рабочее состояние («разрядки») после окончательной затяжки болтов крепления крышки необходимо через отверстие крышки, закрываемое пробкой с конической резьбой, оправкой нажать на гидронатяжитель с усилием, обеспечивающим выход плунжера из корпуса гидронатяжителя. Под действием пружины корпус гидронатяжителя переместится до упора в крышку, а плунжер через рычаг натяжного устройства со звездочкой натянет цепь.

На внутренней поверхности корпуса 4 выполнены канавки специального профиля и канавка под стопорное кольцо 6, на наружной поверхности - две лыски под ключ (19 мм). Плунжер 3 имеет форму стакана, внутри которого установлена пружина 5, сжатая корпусом клапаном 1, ввернутым в корпус. На наружной поверхности плунжера имеются две канавки специального профиля, в которых установлены разрезные пружинные кольца - стопорное кольцо 6 и запорное кольцо 2. Стопорное кольцо предотвращает выход плунжера из корпуса при транспортировке и установке гидронатяжителя на двигатель, запорное кольцо ограничивает обратный ход плунжера при работе. В рабочем состоянии плунжер 3 с запорным кольцом 2 под действием пружины 5 перемещается из канавки в канавку корпуса 4, выдвигаясь из него. Обратному перемещению плунжера препятствует запорное кольцо и специальный (храповый) профиль канавок корпуса и плунжера.

В корпусе клапана 1 расположен обратный шариковый клапан, через который масло из магистрали двигателя поступает внутрь гидронатяжителя. К шариковому клапану масло поступает через прорезь на торце и отверстие 8 в корпусе клапана.

Работает гидронатяжитель следующим образом.

Под действием пружины 5 и давления масла, поступающего из масляной магистрали через отверстие 8 в корпусе клапана, плунжер 3 нажимает на рычаг натяжного устройства со звездочкой, а через него на цепь, обеспечивая неразрывный контакт звездочки натяжного рычага и цепи.

При воздействии цепи на гидронатяжитель (при изменении режима работы двигателя) плунжер 3 перемещается назад, сжимая пружину 5, шариковый клапан гидронатяжителя закрывается и происходит демпфирование (гашение) колебаний цепи за счет пружины и перетекания масла через зазор между плунжером и корпусом. По мере вытяжки цепи плунжер выдвигается из корпуса 4, передвигая запорное кольцо 2 из одной канавки корпуса в другую, тем самым обеспечивается необходимое натяжение цепи.

Ход плунжера назад, при гашении колебаний цепи и при компенсации температурных удлинений деталей привода, ограничивается запорным кольцом 2 и шириной канавки на плунжере 3.

Транспортный стопор 7 служит для исключения вероятности «разрядки» гидронатяжителя (выхода плунжера из корпуса гидронатяжителя) при его транспортировке. Перед установкой гидронатяжителя на двигатель транспортный стопор необходимо снять.

На более ранних двигателях также могут применяться гидронатяжители, устанавливаемые в адаптеры (рис.37). Принцип действия таких гидронатяжителей аналогичен гидронатяжителям вышеописанной конструкции.

Рис.37. Гидронатяжитель с адаптером:

1 - адаптер; 2 - шариковый клапан; 3 - корпус гидронатяжителя; 4 - пружина; 5 - запорное кольцо; 6 - плунжер

Система смазки (рис.38) - комбинированная, с подачей масла к трущимся поверхностям под давлением, разбрызгиванием, самотеком и автоматическим регулированием температуры масла термоклапаном.

Система смазки включает: масляный картер, масляный насос с приемным патрубком и редукционным клапаном, привод масляного насоса, масляные каналы в блоке цилиндров, головке цилиндров и коленчатом валу, термоклапан, полнопоточный масляный фильтр, указатель уровня масла, крышку маслоналивного патрубка, пробку слива масла и датчики давления масла.

Циркуляция масла происходит следующим образом. Насос 4 засасывает масло из картера 3 и по каналу 5 в блоке цилиндров подводит его к термоклапану 20.

При давлении масла 4,6 кгс/см2 плунжер 2 (рис.40) редукционного клапана масляного насоса открывает перепуск масла обратно в зону всасывания 6 насоса, благодаря чему уменьшается рост давления в системе смазки. Максимальное давление масла в системе смазки - 6,0 кгс/см2.

При давлении масла выше 0,7...0,9 кгс/см2 и температуре масла выше плюс 81 ± 2 °С термоклапан начинает открывать проход потоку масла в радиатор, отводимый через штуцер термоклапана 21 (рис.38). Температура полного открытия канала термоклапана - плюс 109 ± 5 °С. Охлажденное масло из радиатора возвращается в масляный картер через отверстие 2. После термоклапана масло поступает к полнопоточному масляному фильтру 19.

Очищенное масло из фильтра поступает в центральную масляную магистраль 7 блока цилиндров, откуда по каналам 8 подводится к коренным подшипникам коленчатого вала, по каналу 25 - к заднему подшипнику промежуточного вала, по каналу 23 - к переднему подшипнику промежуточного вала, по каналу 26 - к верхнему подшипнику валика привода масляного насоса и также по каналу 22 - к гидронатяжителю нижней цепи привода распределительных валов.

От коренных подшипников масло по внутренним каналам 6 коленчатого вала подводится к шатунным подшипникам и от них по каналам 9 в шатунах подается для смазки поршневых пальцев. Для охлаждения поршня масло через отверстие в верхней головке шатуна разбрызгивается на днище поршня.

От верхнего подшипника валика привода масляного насоса масло через поперечные сверления и внутреннюю полость валика подается для смазки нижнего подшипника валика и опорной поверхности ведомой шестерни 7 (рис.42) привода. Шестерни привода масляного насоса смазываются струей масла 24 (рис.38), разбрызгиваемой через отверстие в центральной масляной магистрали.

Из центральной масляной магистрали масло по каналу 10 блока цилиндров поступает в головку цилиндров, где по каналам 12 и 14 подводится к опорам распределительных валов, по каналам 11 - к гидротолкателям и также по каналу 13 -к гидронатяжителю верхней цепи привода распределительных валов.

Вытекая из зазоров и стекая в масляный картер в передней части головки цилиндров, масло попадает на цепи, башмаки натяжения цепей и звездочки привода распределительных валов.

17

16

15

14

13

12

24 25 26

11

23

22

21

20

19

18

Рис.38. Схема системы смазки:

1 - пробка сливного отверстия масляного картера; 2 - отверстие подвода масла из масляного радиатора; 3 - масляный картер; 4 - масляный насос; 5, 6, 8, 9, 10, 11, 12, 13, 14, 22, 23, 25, 26 - каналы подачи масла; 7 - центральная масляная магистраль; 15 - крышка маслоналивного патрубка; 16 - датчик аварийного давления масла; 17 - датчик указателя давления масла; 18 - стержневой указатель уровня масла; 19 - масляный фильтр; 20 - термоклапан; 21 - штуцер отвода масла в радиатор; 24 - струя масла

В задней части головки цилиндров масло стекает в масляный картер по выполненному в литье отверстию головки через отверстие в приливе блока цилиндров.

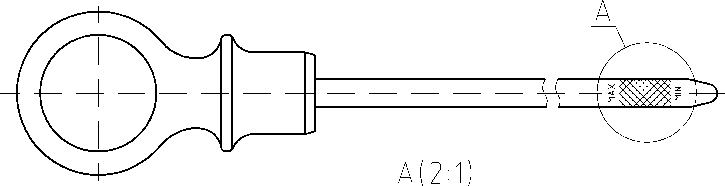

Заливка масла в двигатель осуществляется через маслоналивной патрубок крышки клапанов, закрываемый крышкой 15 с уплотнительной резиновой прокладкой. Уровень масла контролируется по нанесенным на указателе уровня масла 18 отметкам: верхнего уровня - "MAX" и нижнего - "MIN". Слив масла производится через отверстие в масляном картере, закрываемое сливной пробкой 1 с уплотнительной прокладкой.

Очистка масла осуществляется сеткой приемного патрубка масляного насоса, фильтрующими элементами полнопоточного масляного фильтра, а также центробежными силами в каналах коленчатого вала.

Контроль за давлением масла осуществляется датчиком давления 17 и указателем на щитке приборов. Кроме того, система снабжена датчиком аварийного давления масла 16 и сигнализатором аварийного давления масла. Сигнализатор аварийного давления масла загорается при давлении масла ниже 40...80 кПа (0,4...0,8 кгс/см2). Датчики давления ввернуты в штуцер, установленный в масляный канал головки цилиндров.

Масляный насос (рис.39) - шестеренчатого типа, установлен внутри масляного картера, крепится с прокладкой двумя болтами к блоку цилиндров и держателем к крышке третьего коренного подшипника.

Ведущая шестерня 1 напрессована на валик 3, а ведомая 5 свободно вращается на оси 4, запрессованной в корпусе 2 насоса. На верхнем конце валика 3 сделано шестигранное отверстие, в которое входит шестигранный валик привода масляного насоса.

Центрирование ведущего валика насоса осуществляется благодаря посадке цилиндрического выступа корпуса насоса в отверстии блока цилиндров.

Корпус насоса отлит из алюминиевого сплава, перегородка 6 и шестерни изготовлены из металлокерамики. К корпусу тремя винтами крепится литой из алюминиевого сплава приемный патрубок 7 с сеткой и каркасом 8. В приемном патрубке установлен редукционный клапан.

Рис.39. Масляный насос:

1 - ведущая шестерня; 2 - корпус; 3 - валик; 4 - ось; 5 - ведомая шестерня; 6 - перегородка; 7 - приемный патрубок с редукционным клапаном; 8 - каркас с сеткой

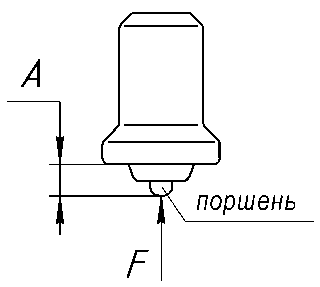

Редукционный клапан - плунжерного типа, расположен в приемном патрубке 1 (рис.40) масляного насоса. Плунжер клапана стальной, для увеличения твердости и износостойкости наружная поверхность подвергнута нитроцементации.

При превышении давления подаваемого насосом масла величины 4,6 кгс/см2 плунжер масляного насоса, передвигаясь и сжимая пружину 5, соединяет зоны подачи 7 и всасывания 6 масла. При этом часть масла из зоны подачи масла перестаёт поступать в канал 8 подачи масла и подаётся обратно в зону всасывания насоса.

Под пружиной плунжера могут устанавливаться одна или две регулировочные шайбы 4.

Внимание! Запрещается удалять установленные регулировочные шайбы, поскольку это приведет к изменению давления открытия редукционного клапана.

8

7

6

5

4

3

2

1

Рис.40. Разрез масляного насоса по редукционному клапану:

1 - приемный патрубок; 2 - плунжер; 3 - шплинт; 4 - регулировочная шайба (шайбы); 5 - пружина; 6 - зона всасывания; 7 - зона подачи масла; 8 - канал подачи масла

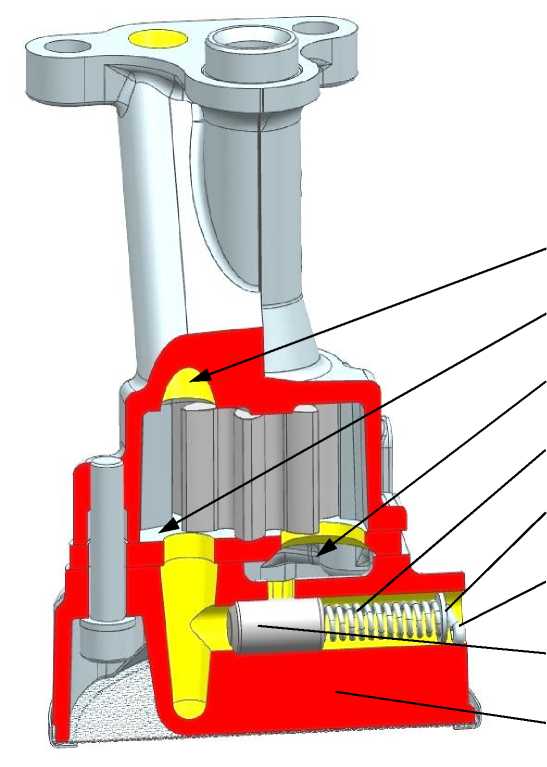

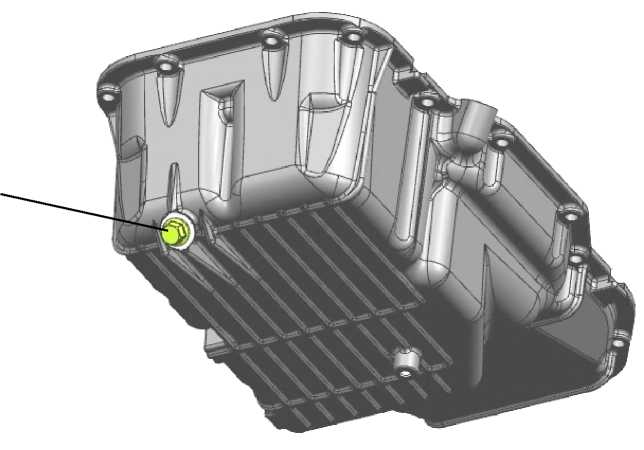

Масляный картер (рис.41) - отлит из алюминиевого сплава, крепится снизу к блоку цилиндров болтами. Стык блока цилиндров и масляного картера уплотняется с помощью герметика. Внутри масляного картера закреплен болтами изготовленный штамповкой из стального листа маслоуспокоитель 3. Отверстие слива масла масляного картера закрыто резьбовой пробкой 4 с уплотнительной алюминиевой прокладкой.

3

2

1

Рис.41. Масляный картер:

1 - масляный картер; 2 - болт крепления маслоуспокоителя; 3 - маслоуспокоитель; 4 - сливная пробка

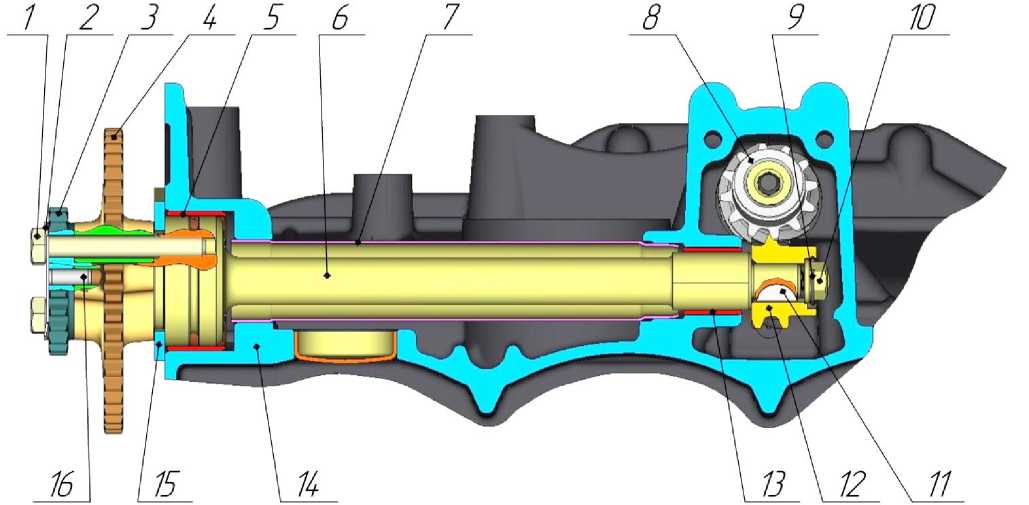

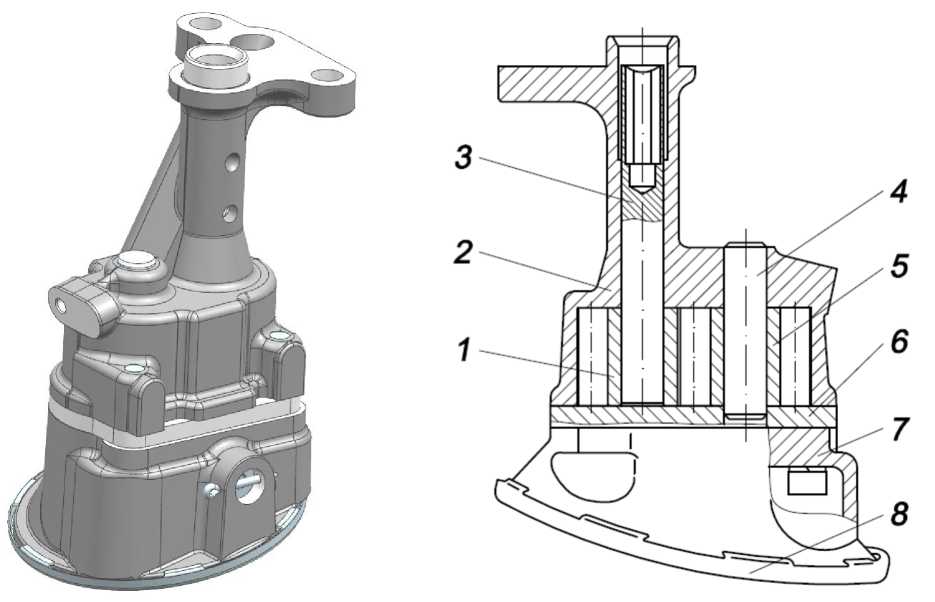

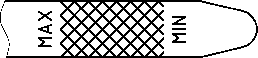

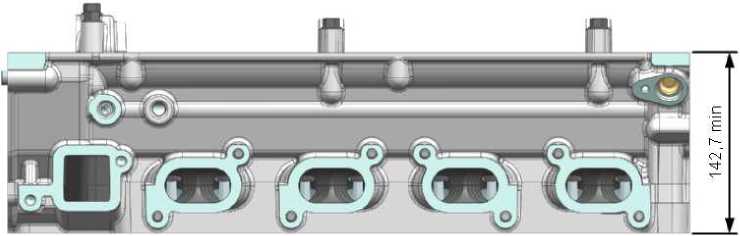

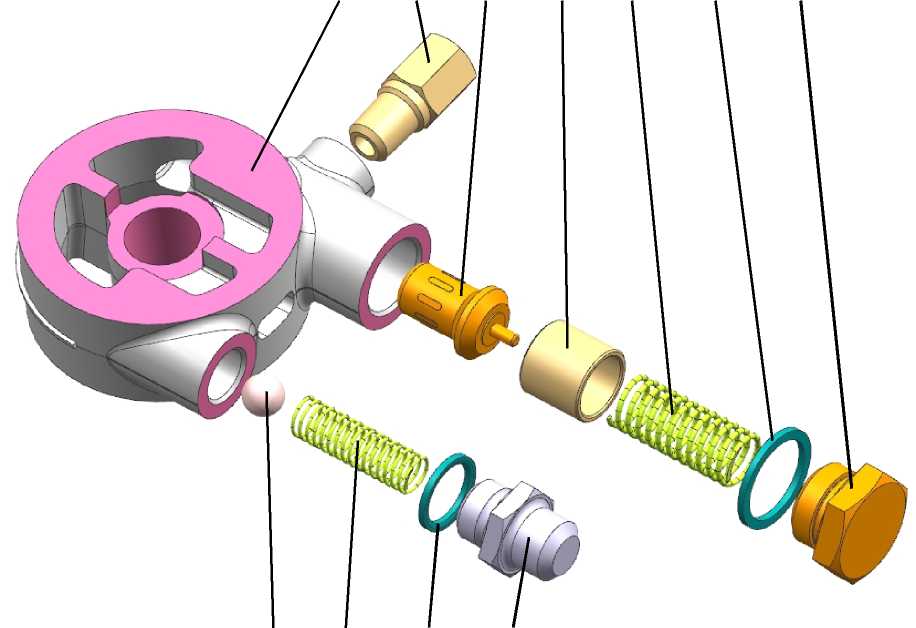

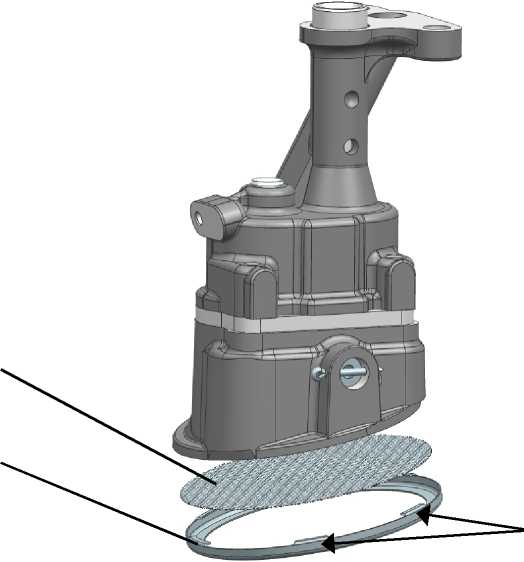

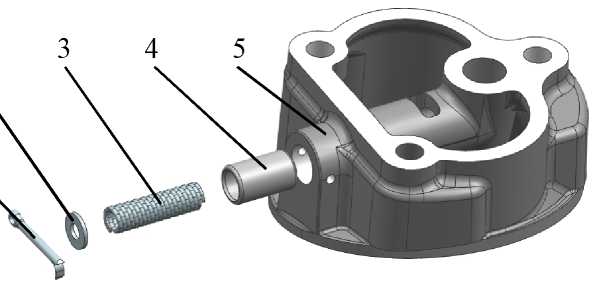

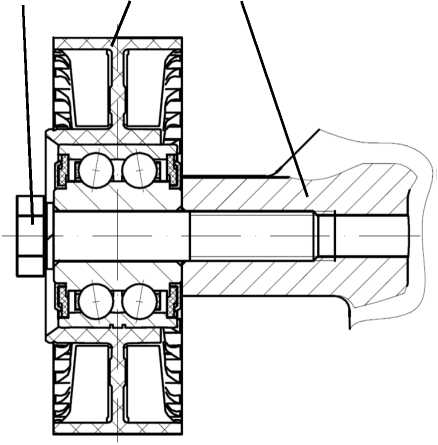

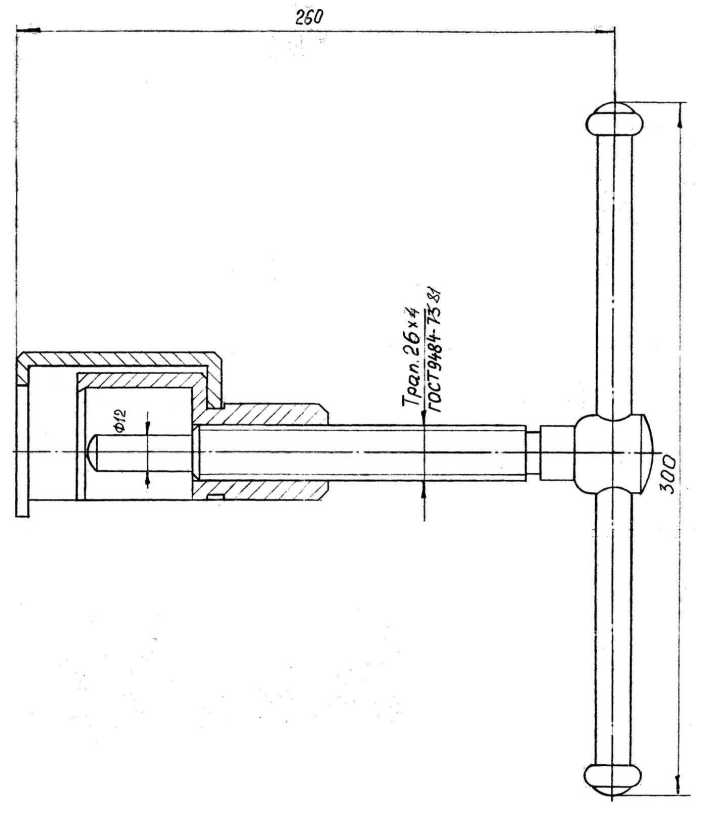

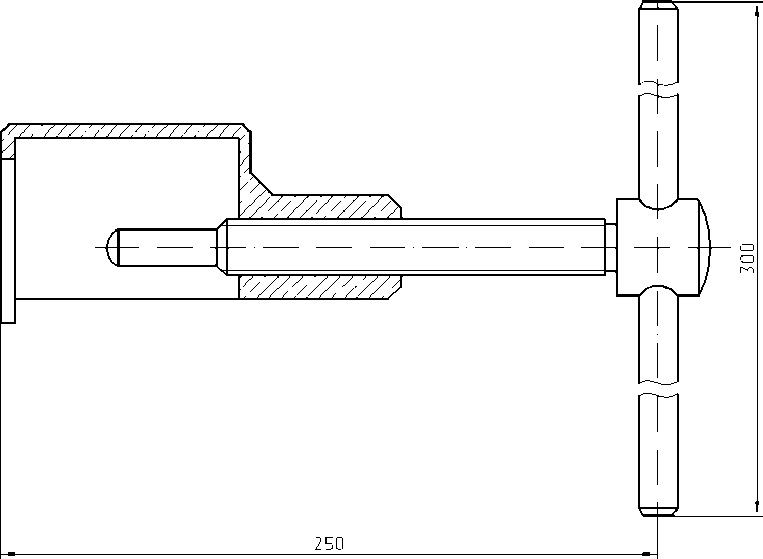

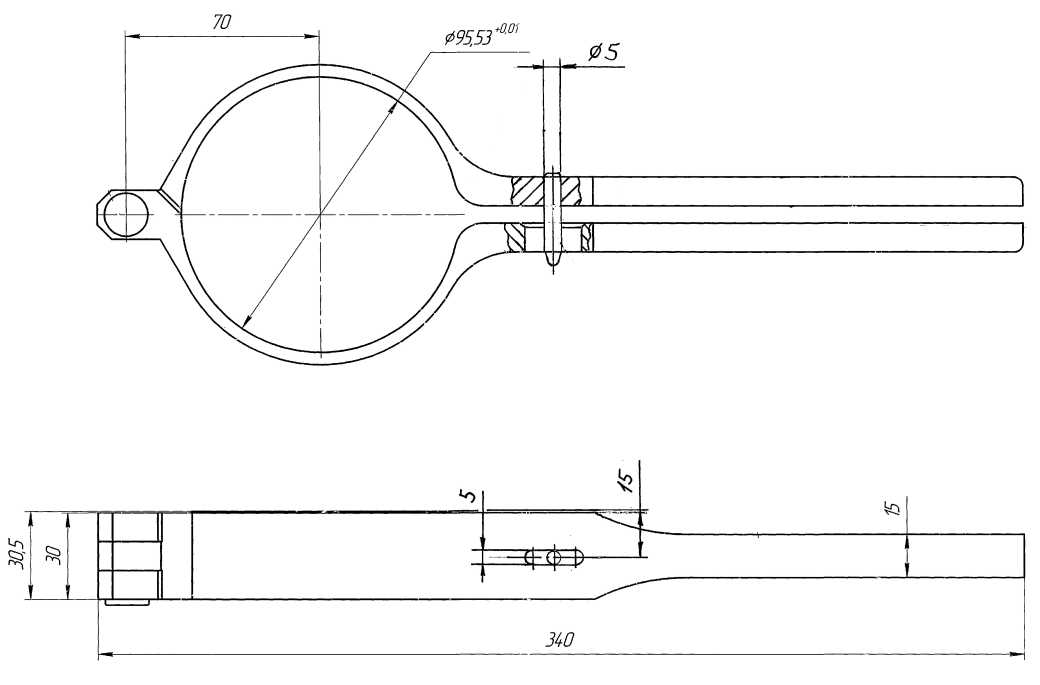

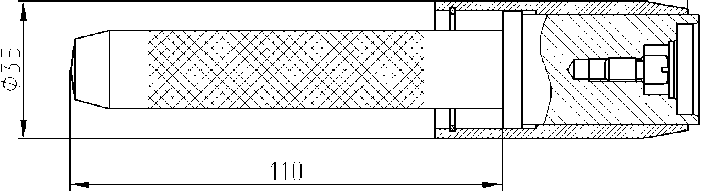

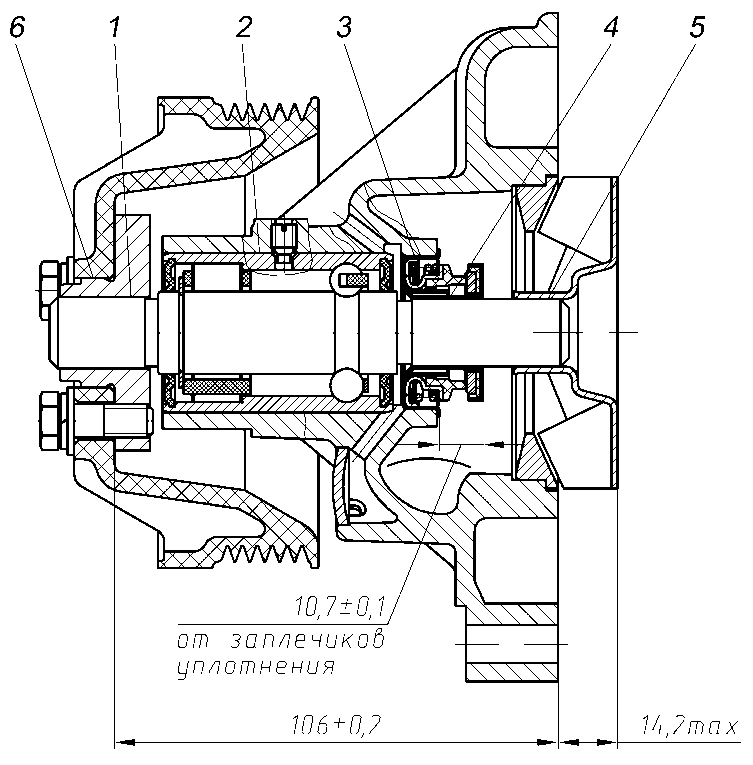

Привод масляного насоса (рис.42) осуществляется парой винтовых шестерен от промежуточного вала 1 привода распределительных валов.

На промежуточном валу с помощью сегментной шпонки 3 установлена и закреплена фланцевой гайкой ведущая шестерня 2. Ведомая шестерня 7 напрессована на валик 8, вращающийся в расточках блока цилиндров. В верхнюю часть ведомой шестерни запрессована стальная втулка 6, имеющая внутреннее шестигранное отверстие. В отверстие втулки вставляется шестигранный валик 9, нижний конец которого входит в шестигранное отверстие валика масляного насоса.

Сверху привод масляного насоса закрыт крышкой 4, закрепленной через прокладку 5 четырьмя болтами. Ведомая шестерня при вращении верхней торцевой поверхностью прижимается к крышке привода.

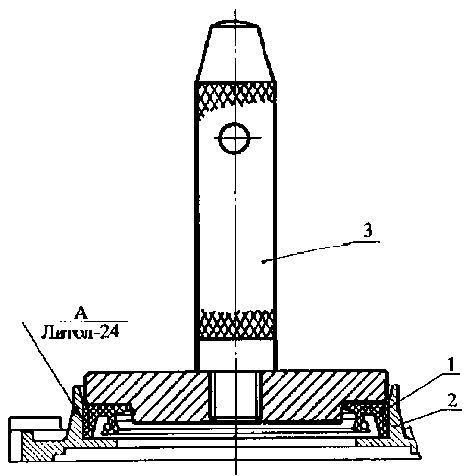

Рис.42. Привод масляного насоса:

1 - промежуточный вал; 2 - ведущая шестерня; 3 - шпонка; 4 - крышка; 5 - прокладка; 6 - втулка; 7 - ведомая шестерня; 8 - валик: 9 - шестигранный валик привода масляного насоса

Ведущая и ведомая винтовые шестерни изготовлены из высокопрочного чугуна и азотированы для улучшения их износостойкости. Шестигранный валик изготовлен из легированной стали, подвергнут на концах углеродоазотированию для увеличения твердости и износостойкости. Валик привода 8 стальной, с местной закалкой опорных поверхностей токами высокой частоты.

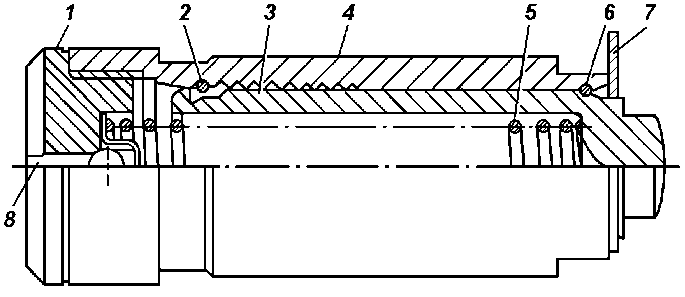

Масляный фильтр (рис.43)

При техническом обслуживании двигателя для замены рекомендуется использовать масляные фильтры 2101С-1012005-НК-2 пр-ва ф.«Колан», Украина и 406.1012005-01 пр-ва ПАО «Автоагрегат», г.Ливны. Данные фильтры обеспечивают высокое качество фильтрации масла и необходимый ресурс, что подтверждено испытаниями на предприятии-изготовителе двигателя.

На двигатели ЗМЗ-40904.10 первых лет выпуска с периодичностью технического обслуживания 10 000 км при замене использовать следующие фильтры:

- 2101С-1012005-НК-2, 2105С-1012005-НК-2 пр-ва ф.«Колан», Украина;

- 406.1012005-02, 409.1012005 пр-ва ф.«Биг-фильтр», г.Санкт-Петербург;

- 406.1012005-01 пр-ва ПАО «Автоагрегат», г.Ливны.

Фильтры 2101С-1012005-НК-2, 2105С-1012005-НК-2, 406.1012005-02,

409.1012005 снабжены фильтрующим элементом перепускного клапана, который снижает вероятность попадания неочищенного масла в систему смазки при пуске холодного двигателя и предельном загрязнении основного фильтрующего элемента.

2101С-1012005-НК-2, 406.1012005-02,

2105С-1012005-НК-2 409.1012005

Рис.43. Масляный фильтр:

1 - пружина; 2 - корпус; 3 - фильтрующий элемент перепускного клапана; 4 - перепускной клапан; 5 - основной фильтрующий элемент; 6 - противодренажный клапан; 7 - крышка; 8 - прокладка

Процесс фильтрования масла в фильтрах 2101С-1012005-НК-2, 2105С-1012005-НК-2, 406.1012005-02, 409.1012005 происходит следующим образом.

Масло через отверстия в крышке 7 подается под давлением в полость между наружной поверхностью основного фильтрующего элемента 5 и корпусом 2, проходит через фильтрующую штору элемента 5, очищается и попадает через центральное отверстие крышки 7 в центральную масляную магистраль.

При предельном загрязнении основного фильтрующего элемента или холодном пуске, когда масло очень густое и с трудом проходит через основной фильтрующий элемент, открывается перепускной клапан 4 и масло в двигатель проходит, очищаясь фильтрующим элементом 3 перепускного клапана.

Противодренажный клапан 6 препятствует вытеканию масла из фильтра при стоянке автомобиля и последующему масляному голоданию при пуске.

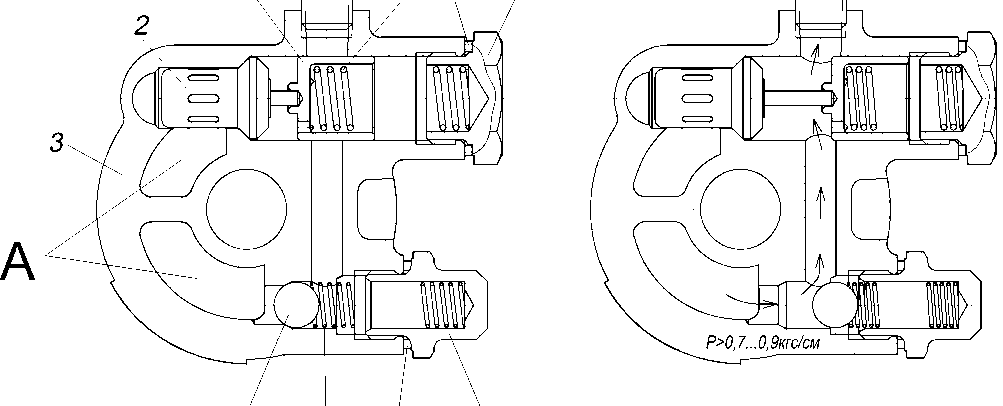

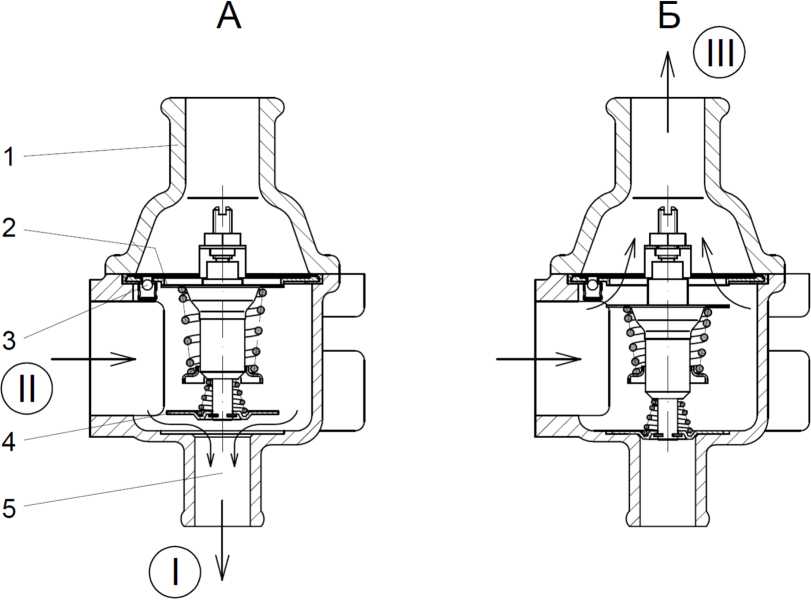

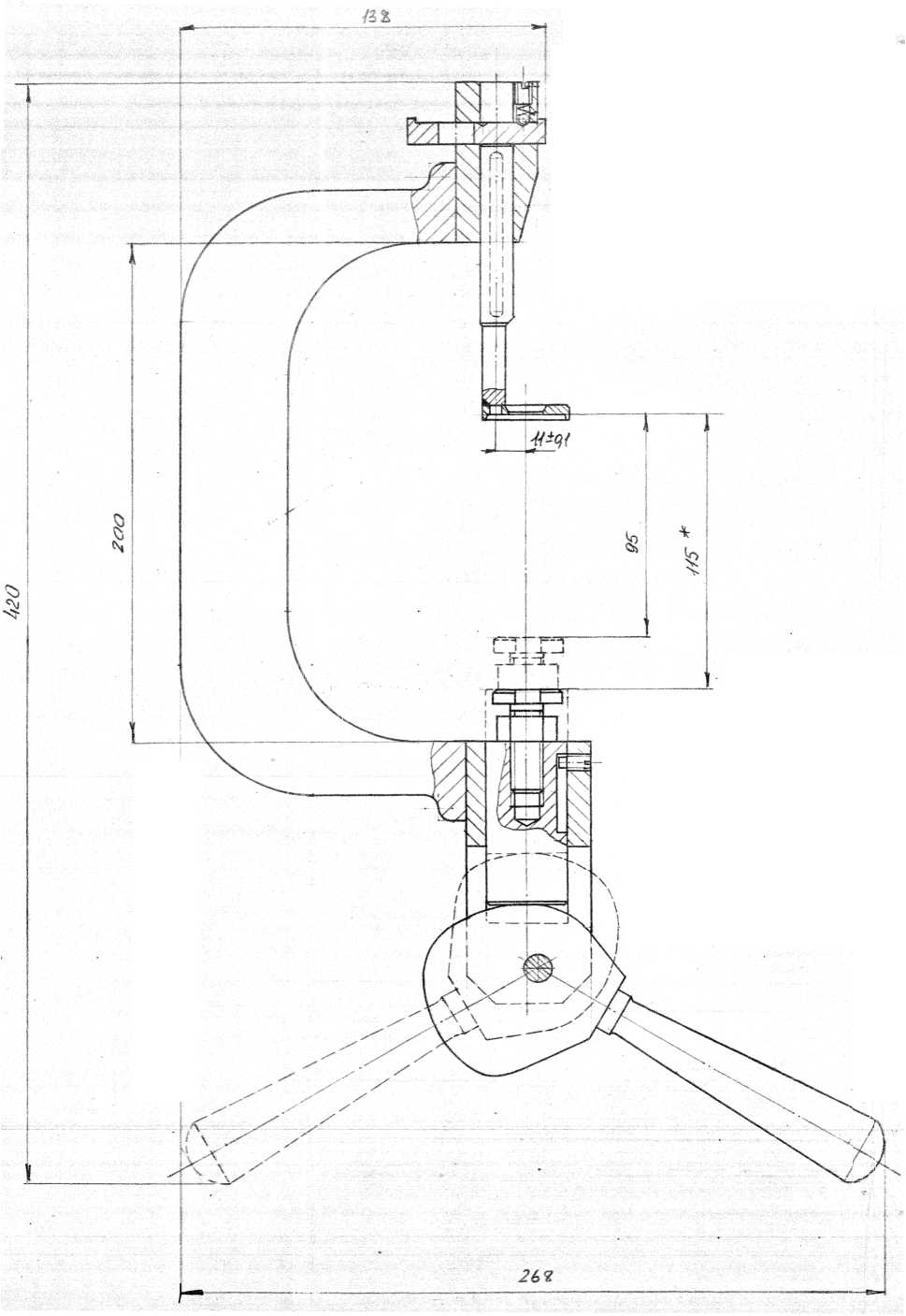

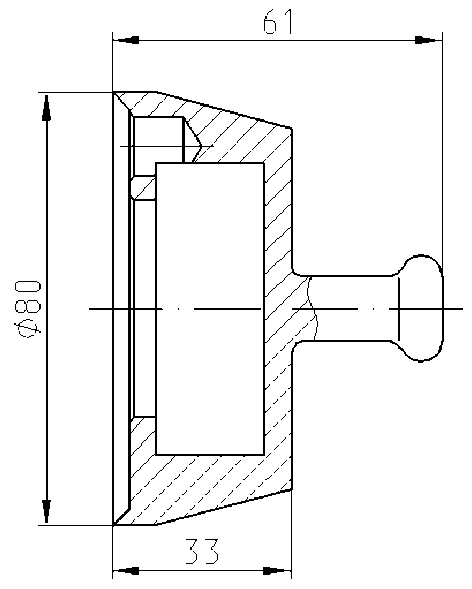

Термоклапан4 (рис.44) - предназначен для автоматического регулирования подачи масла в масляный радиатор в зависимости от температуры масла и его давления. На двигателе термоклапан установлен между блоком цилиндров и масляным фильтром.

В алюминиевом корпусе 3 термоклапана расположены предохранительный клапан, состоящий из шарика 4 и пружины 5, и перепускной клапан, состоящий из плунжера 1, управляемого термосиловым датчиком 2, и пружины 10. Клапаны закрыты резьбовыми пробками 7 и 8 с уплотнительными прокладками 6 и 9.

Шланг подачи масла в радиатор подсоединяется к штуцеру 11.

1 10 9 8

4 5 6 7

I - предохранительный и перепускной клапаны закрыты

II - предохранительный и перепускной клапаны открыты

Рис.44. Термоклапан:

1 - плунжер; 2 - термосиловой датчик; 3 - корпус термоклапана; 4 - шарик; 5 - пружина шарикового клапана; 6 - прокладка; 7, 8 - пробка; 9 - прокладка; 10 - пружина плунжера; 11 - штуцер

Масло под давлением подается от масляного насоса в полость термоклапана А. При давлении масла выше 0,7...0,9 кгс/см2 шариковый клапан открывается и масло поступает в канал Б корпуса термоклапана к плунжеру 1.

При достижении температуры масла 81 ± 2 °С поршень термосилового элемента 2, омываемого потоком горячего масла, преодолевая сопротивление пружины 10, начинает перемещать плунжер, открывая путь потоку масла из канала Б термоклапана к масляному радиатору.

Шариковый клапан предохраняет трущиеся детали двигателя от излишнего падения давления масла в системе смазки.

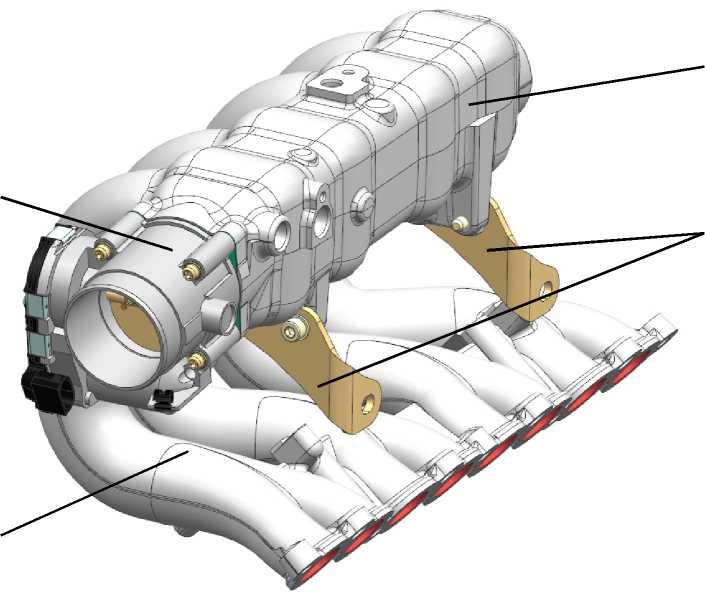

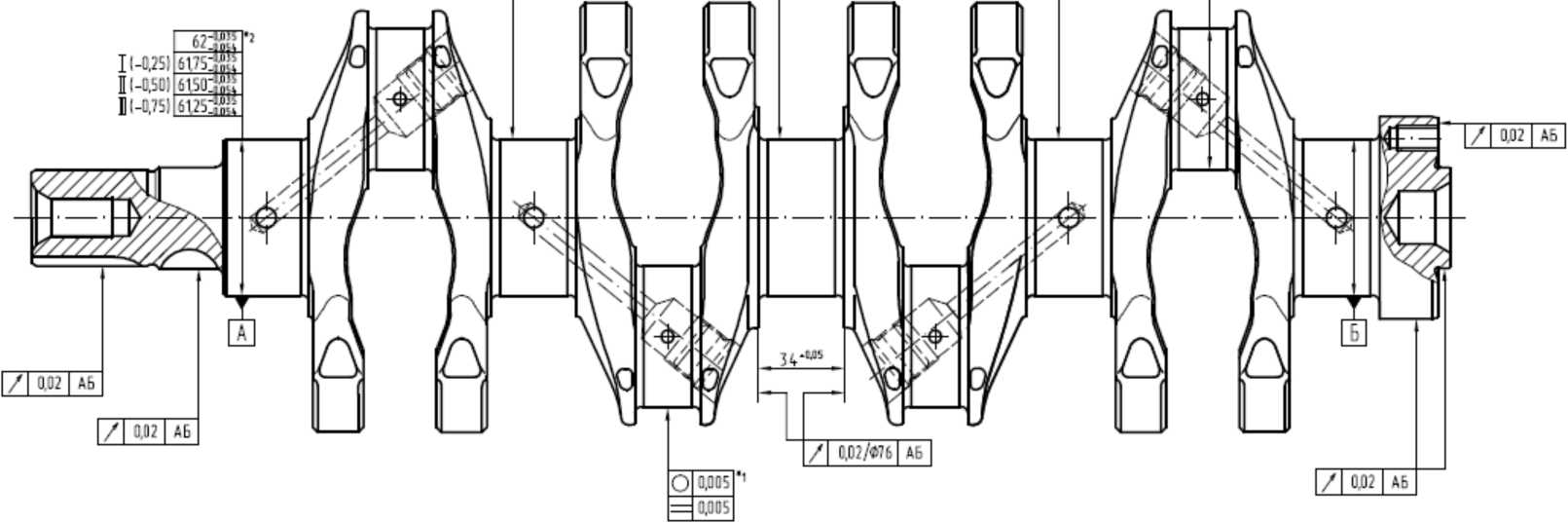

Впускная система (рис.49) состоит из впускной трубы 1 и ресивера 3, отлитых из алюминиевого сплава. Геометрические параметры системы позволяют реализовать газодинамический наддув двигателя - улучшение наполнения цилиндров двигателя на режиме максимального крутящего момента.

Для увеличения жесткости конструкции и снижения вибраций ресивер крепится к головке цилиндров двумя угловыми кронштейнами 4.

Регулирование подачи воздуха в двигатель осуществляется дроссельным модулем 2 с электрическим приводом дроссельной заслонки. Дроссельная заслонка управляется по сигналу от микропроцессорного блока управления системы управления двигателем. Положение дроссельной заслонки определяется положением педали акселератора и текущим режимом работы двигателя.

2

1

3

4

Рис.45. Впускная система:

1 - впускная труба; 2 - дроссельный модуль; 3 - ресивер; 4 - кронштейны крепления ресивера к головке цилиндров

Выпускной коллектор (рис.50) отлит из высокопрочного чугуна. Для улучшения очистки цилиндров двигателя от отработавших газов патрубки от 1 и 4, 2 и 3 цилиндров соединены между собой. Это уменьшает влияние работы одного цилиндра на другой и позволяет реализовать эффект настроенного выпуска отработавших газов.

К головке цилиндров выпускной коллектор 1 крепится через двухслойную стальную прокладку 2, обеспечивающую высокую надежность соединения.

Для крепления выпускного коллектора к головке цилиндров применяются специальные, изготовленные из жаростойкой легированной стали гайки, обеспечивающие надежность соединения и возможность последующей многократной разборки и сборки.

С целью ускоренного прогрева нейтрализатора отработавших газов, что необходимо для быстрого приведения его в рабочее состояние, выпускной коллектор закрыт стальным штампованным экраном 3.

Рис.46. Выпускной коллектор

1 - выпускной коллектор; 2 - прокладка выпускного коллектора; 3 - экран выпускного коллектора

Система вентиляции картера - закрытая, действующая за счет разрежения во впускной системе, создаваемого при работе двигателя. Система оборудована клапаном, ограничивающим разрежение в картере двигателе.

Система вентиляции с клапаном разрежения поддерживает разрежение в картере двигателя не более 40 мБар.

Внимание!

Запрещается эксплуатация двигателя с негерметичной системой вентиляции и открытым маслоналивным патрубком. Это вызовет повышенный унос масла с картерными газами и загрязнение окружающей среды. Для предотвращения разгерметизации системы вентиляции необходимо плотно, до упора закрывать крышку маслоналивного патрубка и до упора устанавливать указатель уровня масла.

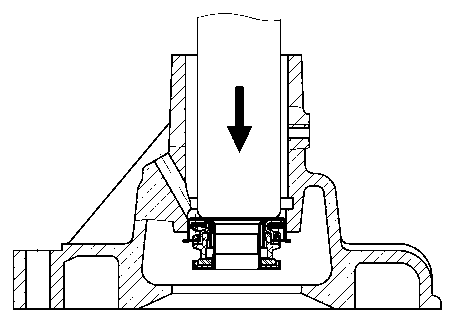

1. Двигатель ЗМЗ-40904.10

Устройство системы вентиляции и движение картерных газов через крышку клапанов двигателей ЗМЗ-40904.10 показано на рис.51.

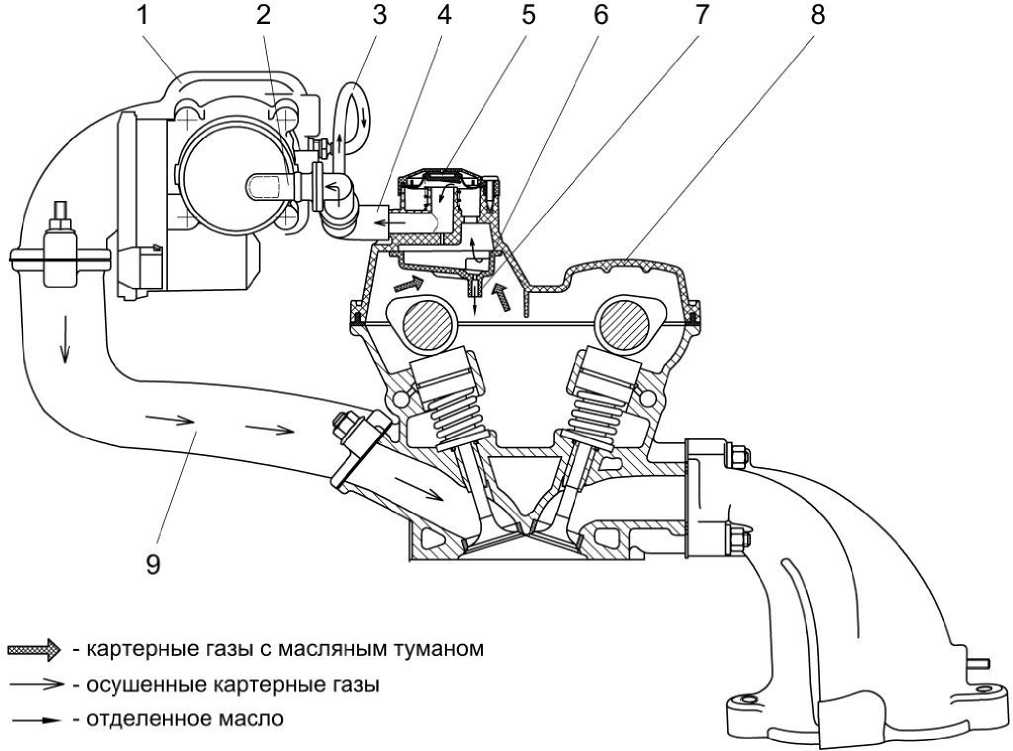

Рис.47. Система вентиляции картера:

1 - ресивер; 2 - трубка вентиляции картера; 3 - шланг малой ветви вентиляции картера; 4 - угловой шланг вентиляции; 5 - клапан разрежения; 6 - маслоотражатель; 7 - патрубок маслоотражателя слива отделенного масла; 8 - крышка клапанов; 9 - впускная труба

Патрубок крышки клапанов соединен с системой впуска воздуха. Под воздействием разрежения в системе впуска газы, прорвавшиеся при сгорании топлива в картер двигателя, поступают с масляным туманом в головку цилиндров и далее -в полость, образованную крышкой клапанов 8 и маслоотражателем 6.

Проходя через лабиринт, образованный перегородками маслоотражателя и крышки клапанов, масляные пары отделяются от картерных газов, и осушенные картерные газы поступают через клапан разрежения 5 в систему впуска воздуха и цилиндры двигателя.

Отделенное в маслоотделителе масло скапливается в ванночках маслоотражателя, откуда сливается по отверстиям патрубков 7 в головку цилиндров.

Отсос картерных газов из крышки клапанов при работе двигателя на режиме с закрытой дроссельной заслонкой (холостой ход) и при частичном её открытии осуществляется через шланг 4, частично трубку вентиляции 2, шланг 3 в ресивер 1. На остальных режимах - главным образом через шланг 4 и трубку 2 в систему впуска на участке между воздушным фильтром и дросселем.

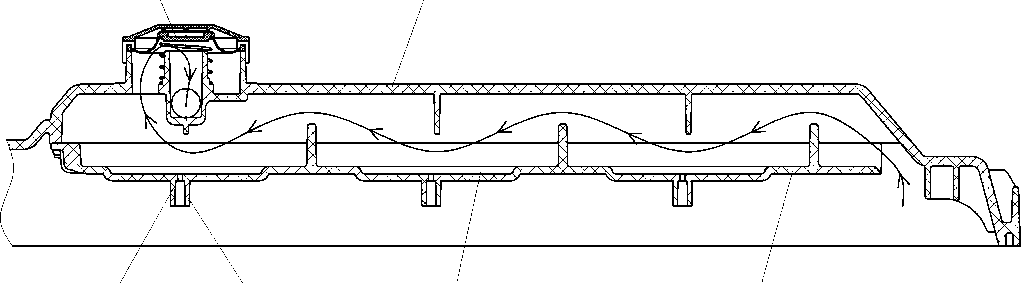

Движение картерных газов в крышке клапанов показано на рис.52.

6 1

5 4 3 2

Рис.48. Движение картерных газов в крышке клапанов:

1 - крышка клапанов; 2 - маслоотражатель; 3 - ванночки для скапливания отделенного масла; 4 - патрубок маслоотражателя слива отделенного масла; 5 - сливные отверстия; 6 - клапан разрежения

Внимание!

При эксплуатации автомобиля в зимний период существует высокая вероятность обмерзания трубки вентиляции в месте её соединения с компенсирующим шлангом дросселя. С целью предотвращения обмерзания и возможного возникновения вследствие этого разгерметизации системы вентиляции с выбросом моторного масла, необходимо:

- при отрицательных температурах окружающего воздуха применять утеплительный чехол облицовки радиатора;

- при температуре окружающего воздуха -15 °С и ниже на автомобилях УАЗ-Patriot отсоединить воздухозаборный (гофрированный) шланг от воздухозаборного патрубка и повернуть его в направлении поперек автомобиля в сторону подкапотного пространства. Это позволит обеспечить забор более теплого воздуха из подкапотного пространства автомобиля.

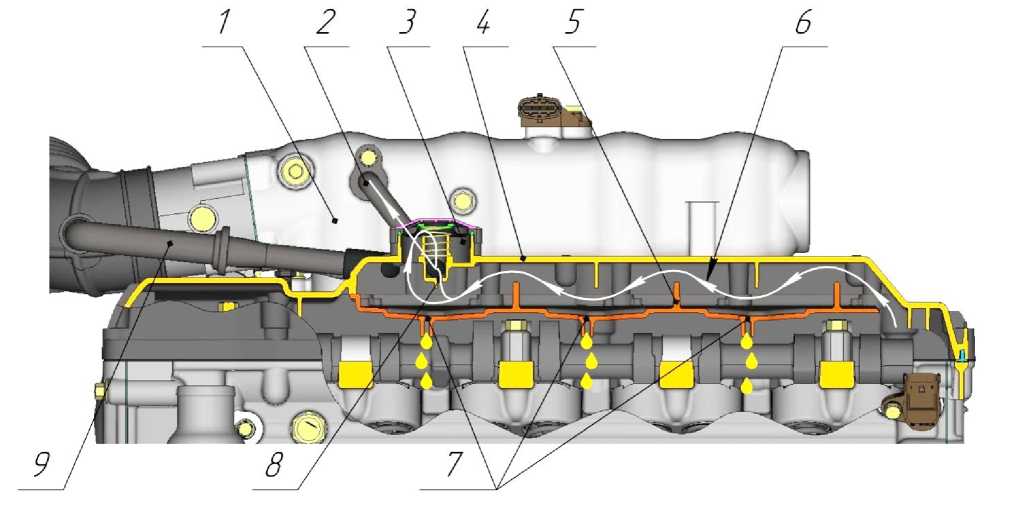

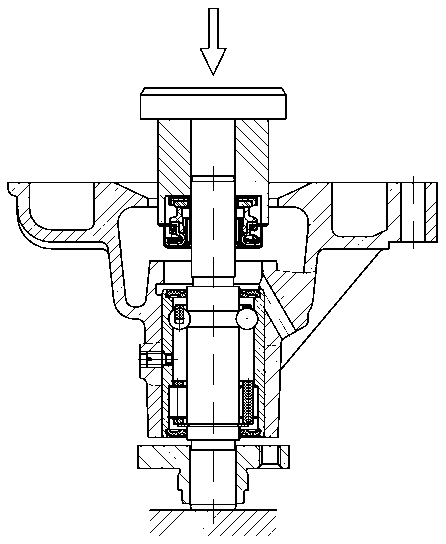

2. Двигатель ЗМЗ-40905.10

Устройство системы вентиляции и движение картерных газов через крышку клапанов двигателей ЗМЗ-40905.10 показано на рис.53.

Патрубок клапана разрежения соединен трубкой вентиляции 2 и угловым шлангом с ресивером 1. Трубка 9 с обратным клапаном обеспечивает приток воздуха из системы впуска в систему вентиляции картера, а также исключает доступ картерных газов в пространство перед дросселем.

Под действием разрежения в ресивере газы, прорвавшиеся при сгорании топлива в картер двигателя и смешенные с масляным туманом, поступают в головку цилиндров и далее в полость маслоотделителя. В процессе движения картерных газов через лабиринт, образованный перегородками маслоотражателя 5 и крышки клапанов 4, капли масла отделяются от газов.

Отделённое масло через калиброванные отверстия 7 и сливные каналы головки и блока цилиндров стекает в картер двигателя. Очищенные от масла картерные газы через открытый клапан разрежения и отверстие 8 по трубке 2 поступают в ресивер и затем в камеру сгорания двигателя.

Рис.49. Движение картерных газов в крышке клапанов:

1 - ресивер; 2 - трубка вентиляции с уплотнительным кольцом; 3 - клапан разрежения; 4 - крышка клапанов; 5 - маслоотражатель; 6 - траектория движения картерных газов; 7 - отверстия для слива отделённого от картерных газов масла; 8 - отверстие в клапане разрежения; 9 - трубка вентиляции с обратным клапаном

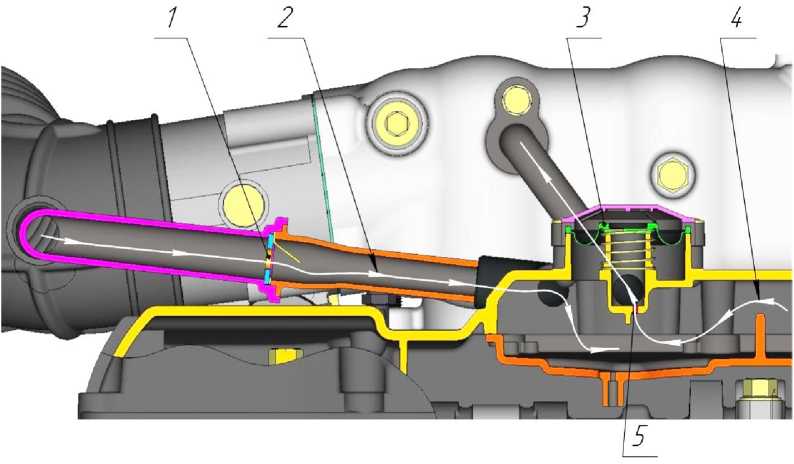

Возможны три режима работы системы вентиляции картера двигателей ЗМЗ-40905.10. Первый режим соответствует режиму холостого хода (дроссельная заслонка закрыта), второй - режим номинальной мощности (дроссельная заслонка полностью открыта), третий - частичное открытие дроссельной заслонки.

На рис.54 показано движение газов в крышке клапанов на режиме холостого хода. При закрытой дроссельной заслонке в ресивере создаётся высокое разрежение, под действием которого мембрана клапана разрежения 3 перекрывает проходное сечение и газы поступают в ресивер только через отверстие 5 (0 2 мм). Одновременно с этим открывается клапан 1, обеспечивая снижение разрежения в кар-

тере двигателя.

Рис.50. Состояние клапанов и движение потоков газов

в системе вентиляции на холостом ходу:

1 - обратный клапан в открытом состоянии; 2 - траектория движения воздуха из впускной системы в двигатель; 3 - мембрана клапана разрежения в закрытом состоянии; 4 - траектория движения картерных газов; 5 - отверстие в клапане разрежения

На рис.55 показано движение газов в крышке клапанов на режиме номинальной мощности. На этом режиме разрежение в ресивере минимальное и мембрана под действием пружины открывает проходное сечение. Газы в ресивер будут поступать через основное сечение клапана разрежения, а также через отверстие 5. Под действием более высокого разрежения перед дросселем клапан 1 закроется, чтобы предотвратить доступ картерных газов к дроссельной заслонке.

Это особенно необходимо при эксплуатации в зимний период. Перепад температур при определённом давлении картерных газов способствует выделению значительного количества конденсата паров воды. Наличие обратного клапана исключает осаждение капель конденсата на дроссельной заслонке, которое может привести к её обледенению и заклиниванию в открытом положении.

Рис.51. Состояние клапанов и движение потоков газов в

системе вентиляции на режиме номинальной мощности:

1 - обратный клапан в закрытом состоянии; 3 - мембрана клапана разрежения в открытом состоянии; 4 - траектория движения картерных газов; 5 - отверстие в клапане разрежения

На режимах частичного открытия дроссельной заслонки положения мембраны клапана разрежения и обратного клапана в трубке вентиляции будут промежуточными между полностью открытым и закрытым состоянием.

Внимание!

При эксплуатации автомобиля в зимний период существует вероятность обмерзания трубки вентиляции соединения клапана разрежения с ресивером в месте выхода ее в ресивер. С целью предотвращения обмерзания и возможного возникновения вследствие этого разгерметизации системы вентиляции с выбросом моторного масла, необходимо:

- при температуре окружающего воздуха -15 °С и ниже применять утеплительный чехол облицовки радиатора;

- при температуре окружающего воздуха -30 °С и ниже на автомобилях УАЗ-Patriot отсоединить воздухозаборный (гофрированный) шланг от воздухозаборного патрубка и повернуть его в направлении поперек автомобиля в сторону подкапотного пространства. Это позволит обеспечить забор более теплого воздуха из подкапотного пространства автомобиля.

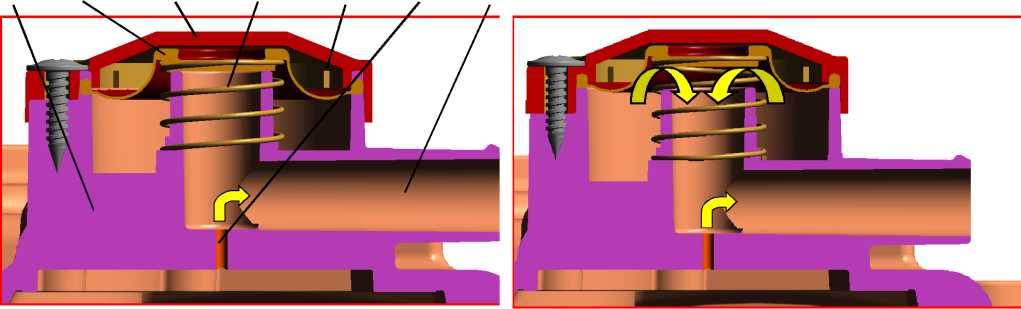

3. Клапан разрежения двигателей ЗМЗ-40904.10 и ЗМЗ-40905.10

Двигатели ЗМЗ-40904.10 и ЗМЗ-40905.10 имеют идентичную конструкцию клапана разрежения, показанную на рис.56.

Клапан разрежения служит для ограничения разрежения в картере двигателя и скорости движения картерных газов в лабиринте маслоотделителя в зависимости от режима работы двигателя. Клапан разрежения находится в крышке клапанов.

1 5 4 6 3 7 2

клапан закрыт

клапан открыт

Рис.52. Клапан разрежения:

1 - крышка клапанов; 2 - патрубок отвода картерных газов в ресивер; 3 - отверстия сообщения с атмосферой; 4 - крышка клапана разрежения; 5 - диафрагма; 6 - пружина; 7 - калиброванное отверстие

Клапан состоит из диафрагмы 5, пружины 6 и крышки 4. На диафрагму клапана сверху через отверстия 3 крышки действует атмосферное давление, а снизу -усилие пружины и разрежение, возникающее в ресивере системы впуска.

В зависимости от разрежения в ресивере диафрагма и пружина взаимодействуют друг на друга, и тем самым увеличивается или уменьшается проходное сечение, связывающее маслоотделитель в крышке клапанов с системой впуска.

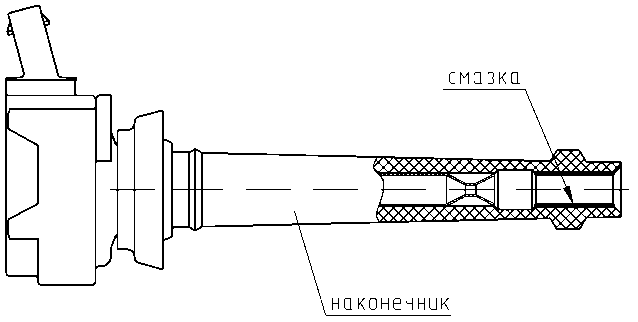

Микропроцессорная система управления двигателем служит для:

- обеспечения оптимальной работы двигателя на всех режимах с учетом топливной экономичности, токсичности отработавших газов, пусковых и ездовых качеств автомобиля;

- автоматизированного контроля технического состояния двигателя и элементов системы управления, ответственных за выполнение норм по токсичности, а также проведения внешней диагностики в соответствии с требованиями БД (бортовой диагностики).

Подача топлива осуществляется посредством распределенного впрыска топлива во впускные каналы головки цилиндров в зону впускных клапанов электромагнитными форсунками, работающими по сигналу микропроцессорного блока управления. Блок управления в зависимости от режима работы двигателя изменяет длительность открытия топливных форсунок.

С целью снижения топливных испарений, на двигателе применяется стальная топливная рампа с быстроразъемным соединением, в которой ветка слива топлива из рампы в топливный бак отсутствует. Поддержание постоянного давления топлива в магистрали для обеспечения гарантированной топливоподачи форсунками на всех режимах работы двигателя обеспечивается регулятором давления, который поддерживает давление топлива 380±10 кПа.

Регулятор давления топлива вместе с датчиком уровня топлива входят в состав модуля погружного бензонасоса, размещенного в топливном баке.

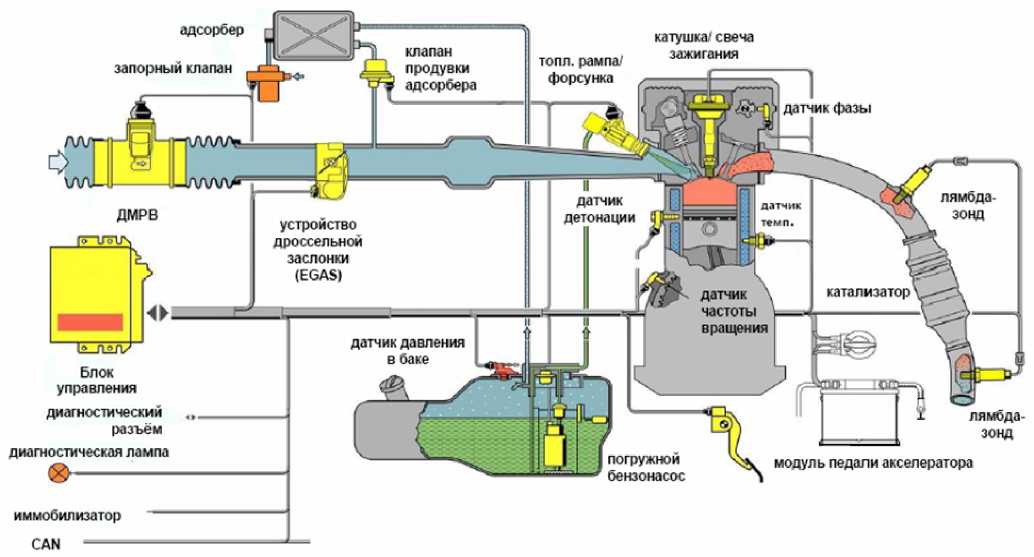

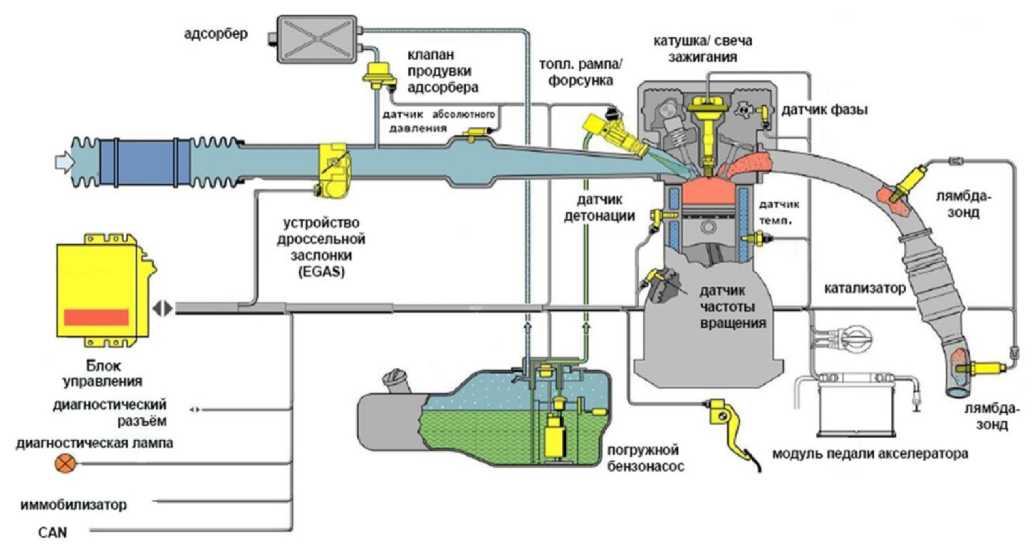

Принципиальная схема системы управления двигателей ЗМЗ-40904.10 показана на рис.57, двигателей ЗМЗ-40905.10 - на рис.58.

Рис.53. Принципиальная схема системы управления двигателей ЗМЗ-40904.10

Рис.54. Принципиальная схема системы управления двигателей ЗМЗ-40905.10

Датчики и исполнительные устройства системы управления, размещенные на двигателе

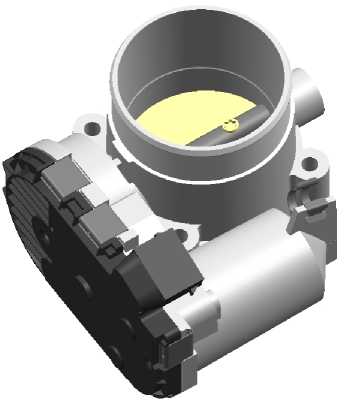

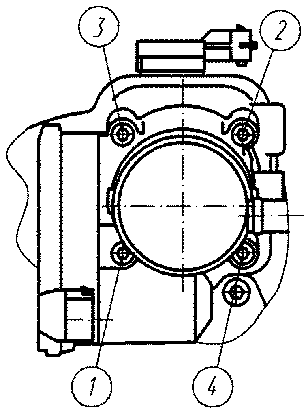

1. Дроссельный модуль с электроприводом дроссельной заслонки и с датчиками углового положения дроссельной заслонки 40904.11480901) (DV-E-5C, 0 280 750 151 ф.«Bosch»).

Дроссельный модуль (рис.59) размещён на ресивере двигателя. Предназначен для регулирования положения дроссельной заслонки электронным способом от блока управления.

Относится к неремонтируемым изделиям.

Рис.55. Дроссельный модуль

2. Топливная рампа (топливопровод распределительный)

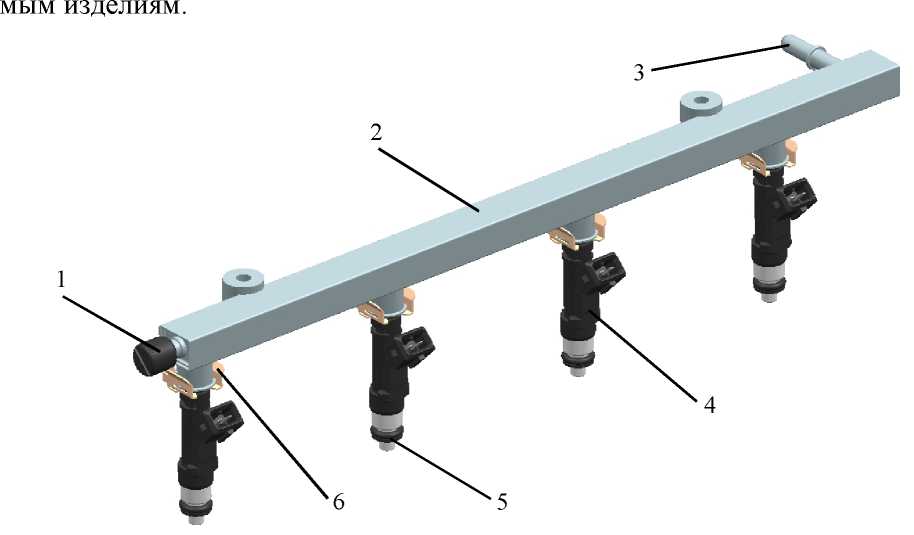

На двигателях ЗМЗ-40904.10 применяется топливная рампа с электромагнитными форсунками в сборе 40904.11000101) (0 280 151 244 ф.«Bosch») или топливопровод распределительный с электромагнитными форсунками в сборе 409050.1100020-10 производства ООО «Мика-Мотор».

На двигателях ЗМЗ-40905.10 применяется топливная рампа с электромагнитными форсунками в сборе 40905.11000101) (KSZ-EV14-SR, 0 280 151 256 ф.«Bosch») или топливопровод распределительный с электромагнитными форсунками в сборе 409050.1100020-00 производства ООО «Мика-Мотор».

Топливная рампа 2 (рис.60) производства ф.«Bosch» - стальная, прямоугольного сечения, бессливная (тупиковая), со штуцером под быстросъёмное соединение, закрепляется на впускной трубе двумя болтами. Относится к неремонтируе-

Рис.56. Топливная рампа с форсунками 40904.1100010 и 40905.1100010:

1 - защитный колпачок резьбового штуцера; 2 - топливная рампа; 3 - штуцер подвода топлива;

4 - форсунка; 5 - уплотнительное кольцо форсунки; 6 - клипса крепления форсунки;

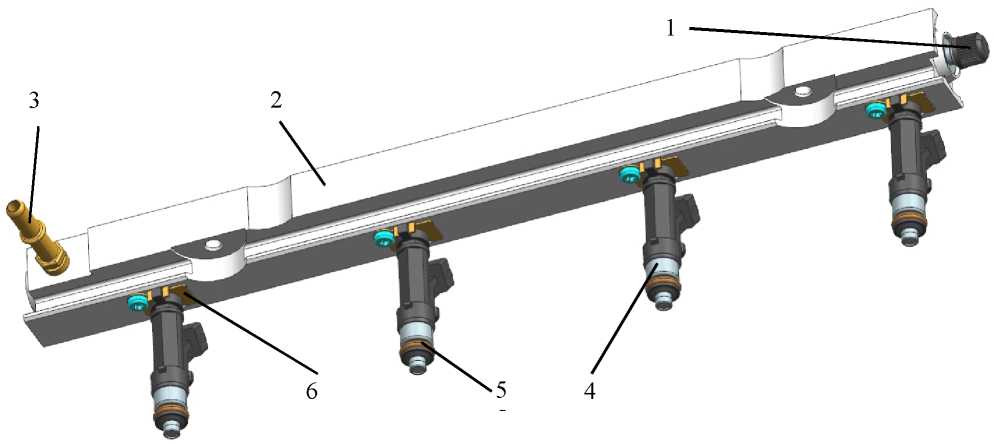

Топливопровод 2 (рис.61) производства ООО «Мика-Мотор» - алюминиевый из специального профиля, внутреннее сечение круглое, бессливной (тупиковый), со штуцером под быстросъёмное соединение, закрепляется на впускной трубе двумя болтами. Относится к неремонтируемым изделиям.

Рис.57. Топливопровод распределительный с форсунками 409050.1100020-10 и 409050.1100020-00:

1 - защитный колпачок резьбового штуцера; 2 - топливопровод; 3 - штуцер подвода топлива; 4 - форсунка; 5 - уплотнительное кольцо форсунки; 6 - клипса крепления форсунки.

Форсунки 4 (рис.60, 61) удерживаются в топливной рампе (топливопроводе) 2 с помощью специальных соединений («клипс» 6) , не допускающих вращение форсунок. На переднем конце топливной рампы (топливопровода) расположен закрытый колпачком 1 с уплотнительным резиновым кольцом резьбовой штуцер, внутри которого находится ниппель. Штуцер служит для подсоединения манометра диагностирования системы подачи топлива.

К штуцеру 3 подсоединяется подающий топливопровод с помощью специального быстросъемного соединения.

Посадка форсунок во впускной трубе уплотняется с помощью резиновых колец 5 круглого сечения. При установке топливной рампы (топливопровода) с форсунками уплотнительные резиновые кольца для облегчения установки необходимо смазывать чистым моторным маслом.

3. Электромагнитные форсунки в количестве 4-х штук в составе топливной рампы. Предназначены для последовательного или попарно-параллельного фазированного впрыска топлива во впускные каналы головки цилиндров.

На двигателях ЗМЗ-40904.10 применяются электромагнитные форсунки 406.11320101) (EV14CL 0 280 158 107 ф.«Bosch») с однопоточным распыливанием топлива. Активное сопротивление обмотки при +20 °С составляет 12±0,6 Ом.

На двигателях ЗМЗ-40905.10 применяются форсунки электромагнитные 40904.11320101) (EV14EL, 0 280 158 237 ф.«Bosch») с двухпоточным распыливанием топлива. Активное сопротивление обмотки при +20 °С составляет (12±0,6) Ом.

Относятся к неремонтируемым изделиям.

4. Катушки зажигания (рис.62) типа 40904.37050001) (ZS-K-1X1,

0 221 504 027 ф.«Bosch»), 40904.3705000-011) (075 4075 0000 00 ф.«Веги») и 407.37050001) (407.3705) пр-ва ЗАО «СОАТЭ».

Катушки зажигания индивидуальные, трансформаторного типа, размещение на крышке клапанов, в количестве четырех штук. Предназначены для формирования энергии высокого напряжения на свечи зажигания.

Относятся к неремонтируемым изделиям.

а) 40904.3705000

ф.«BOSCH»

б) 40904.3705000-01

ф.«Веги»

Рис.58. Катушка зажигания

в) 407.3705000

ЗАО «СОАТЭ»

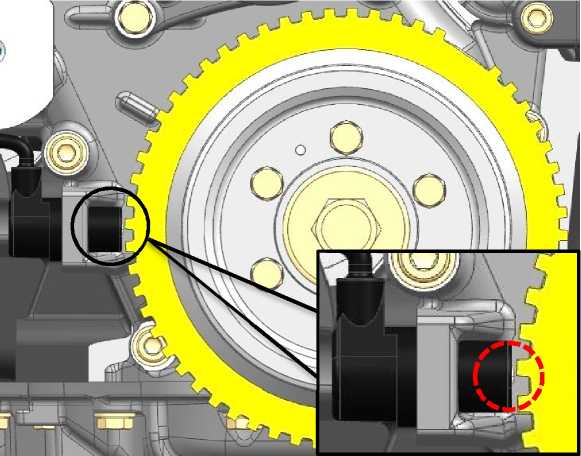

Датчик формирует электрический сигнал при взаимодействии магнитного поля датчика со специальным зубчатым диском (60-2 зуба), установленным на шкиве коленчатого вала.

Взаимная ориентация диска синхронизации и датчика такова, что момент прохождения осью датчика сбега двадцатого зуба диска синхронизации соответствует нахождению поршня первого и четвертого цилиндров в верхней мертвой точке. Отсчет номера зуба - от пропуска в направлении, противоположном вращению коленчатого вала двигателя.

Датчик предназначен для определения блоком управления углового положения и частоты вращения коленчатого вала двигателя.

Диапазон функционирования датчика: скорости вращения диска 20.7000 мин-1, воздушный зазор между сердечником датчика и поверхностью зуба диска -0,3... 1,5 мм.

Относится к неремонтируемым изделиям. 5

Рис.60. Датчик синхронизации

Диапазон функционирования датчика: скорость вращения распределительного вала двигателя 10... 3500 мин-1, воздушный зазор между датчиком и поверхностью пластины датчика фазы - 0,1... 1,9 мм.

Относится к неремонтируемым изделиям.

Рис.61. Датчик фазы

8. Датчик температуры охлаждающей жидкости 40904.38280001) (TF-W, 0 280 130 093 ф.«Bosch»).

Датчик температуры охлаждающей жидкости (рис.66) - терморезистивный, NTC-типа, размещен в корпусе термостата. Датчик предназначен для определения температуры охлаждающей жидкости, которая используется блоком управления для:

- коррекции управления топливоподачей и угла опережения зажигания (УОЗ) в зависимости от температуры охлаждающей жидкости;

- управления работой подогревателя датчиков кислорода с целью исключения возможности их повреждения из-за выпадения конденсата и обеспечения быстрого прогрева датчиков кислорода на холодном двигателе;

- контроля технического состояния системы охлаждения (превышение предельно-допустимой температуры), в том числе для формирования сигнала управления на указатель температуры охлаждающей жидкости в комбинации приборов автомобиля.

Относится к неремонтируемым изделиям.

Рис.62. Датчик температуры охлаждающей жидкости

9. Датчик давления и температуры воздуха 40905.38290101) (DS-S3-TF, 0 261 230 217 ф.«Bosch») - размещен на впускной трубе двигателя.